Изобретение относится к двигателестроению, в частности к поршневым двигателям внутреннего сгорания с камерой сгорания, имеющей переменный объем и управляемые впускные клапаны. Технический результат заключается в возможности повышения кпд двигателя и снижения воздействия на окружающую среду. Согласно изобретению управление поршневым двигателем внутреннего сгорания обеспечивается путем выбора объема камеры сгорания в комбинации с выбором времени открытия и времени закрытия впускных клапанов и в комбинации с выбором частоты, с которой выполняются рабочие ходы. 11 з.п. ф-лы, 1 ил.

Настоящее изобретение относится к способу управления для модуляции крутящего момента поршневого двигателя внутреннего сгорания с камерой сгорания, имеющей переменный объем и управляемые впускные клапаны.

Изобретение применимо к двигателям, работающим с переменной нагрузкой, например к карбюраторным двигателям и дизельным двигателям, предназначенным для приведения в движение транспортных средств, самолетов, лодок, судов и т.д., а также для приведения в действие компрессоров, гидравлических насосов, электрических генераторов и т.д.

Изобретение требует использования системы управления. Работа системы управления определяется ее программным обеспечением. Программное обеспечение, посредством которого может быть реализовано настоящее изобретение, может, например, быть частью большей системы управления, используемой также для управления другими характеристиками и параметрами рассматриваемого двигателя.

Уровень техники

В течение последних десятилетий развитие двигателей внутреннего сгорания было направлено на повышение экономичности их работы и снижение воздействия на окружающую среду путем введения систем цифрового управления, например для инжекции топлива и зажигания.

Однако, несмотря на указанные усовершенствования, остается нерешенной проблема, которая состоит в том, что изменение режима работы приводит к низкому усредненному коэффициенту полезного действия и значительному воздействию на окружающую среду. Состав выхлопных газов также изменяется, что мешает их очистке.

Известно, что переменная степень сжатия повышает коэффициент полезного действия двигателя. Кроме того, известно, что введение свободно управляемых клапанов, так называемых управляемых приводов клапанов, приводит к возможности замены дроссельного регулирования на более раннее закрытие впускных клапанов в течение такта впуска, так называемый цикл Миллера, и к возможности полного закрытия цилиндра в течение такого небольшого времени, как один оборот двигателя, что называют также частотной модуляцией крутящего момента или циклом пропуска, в результате чего значительно повышается эффективность работы двигателя. Кроме того, установлено, что при использовании управляемых приводов клапанов можно переключаться из работы с двухтактным циклом к работе с четырехтактным циклом.

Цель изобретения

Целью настоящего изобретения является создание способа управления для модуляции крутящего момента поршневого двигателя внутреннего сгорания, в котором имеется камера сгорания переменного объема и управляемые клапаны, причем предлагаемый способ обеспечивает устранение вышеупомянутых недостатков и приводит к повышению кпд двигателя и снижению воздействия на окружающую среду.

Сущность изобретения

Цели настоящего изобретения достигаются в вышеупомянутом способе, отличающемся тем, что крутящий момент, который необходим для заданных условий работы, достигается путем выбора объема камеры сгорания в комбинации с выбором времени открытия и времени закрытия впускных клапанов в комбинации с выбором частоты, с которой выполняются рабочие ходы поршня.

Насколько известно изобретателю, ранее никто не предлагал объединить в одном и том же двигателе использование переменной степени сжатия и управляемых приводов клапанов. Предпочтительно при максимальной нагрузке используется максимальный объем камеры сгорания. При понижении нагрузки объем уменьшают, причем одновременно используют более раннее закрытие впускных клапанов, до такой степени, когда достигается оптимальная эффективность, которая является максимальной для требуемого рабочего режима. При продолжении снижения нагрузки используют частотно-модулированный крутящий момент, когда требуемая нагрузка достигается путем выбора системой управления частоты рабочих ходов, при поддержании характеристики или параметров, соответствующих уровню нагрузки, при котором была достигнута оптимальная мощность двигателя. Если при малой скорости вращения двигателя необходим большой крутящий момент, предпочтительно используют работу с двухтактным циклом. Поскольку согласно изобретению использование переменной степени сжатия скомбинировано с использованием управляемых приводов клапанов, достигаются синергетические эффекты, например большее снижение расхода топлива, чем сумма снижений расхода топлива, которые могут быть достигнуты при использовании по отдельности переменной степени сжатия или управляемых приводов клапанов.

Переменной степенью сжатия называется изменение объема между поршнем и потолком цилиндра в верхней мертвой точке поршня.

Управляемыми клапанами, или управляемыми приводами клапанов, называются клапаны, временем открытия и закрытия, а также высотой подъема и площадью которых управляют посредством исполнительных элементов, которые приводятся в действие сигналами, поступающими из системы управления клапанами. Управляемые клапаны имеют исполнительные элементы, которые приводятся в действие с помощью пневматических, гидравлических, электромагнитных или любых других аналогичных средств.

Рабочим ходом называется ход поршня, в течение которого энергия массы газа, расширяющегося в процессе сгорания, превращается в механическую работу. Рабочие ходы могут входить в циклы, которые являются оптимальными или обычными, как в современных двигателях.

Холостым ходом называется ход поршня без какого-либо газообмена, подачи воздуха или сгорания; в процессе холостого хода никакой работы не производится. В течение такого хода имеют место небольшие потери из-за трения и тепловые потери. В течение холостого хода через двигатель не прокачивается никакой воздух или воздушно-топливная смесь. Холостой ход предполагает, что по меньшей мере впускные клапаны являются управляемыми и удерживаются закрытыми в течение холостого хода, препятствуя поступлению воздуха, до того момента, когда они открываются вновь. Однако согласно изобретению предпочтительно, чтобы выпускные клапаны также являлись управляемыми.

Частота рабочих ходов может изменяться между 0 и 100% от частоты оборотов двигателя. Эта частота может быть выбрана путем выполнения рабочего хода во время каждого n-го оборота двигателя, при этом оставшиеся ходы являются холостыми ходами. Альтернативно выполняется последовательность рабочих ходов, а холостой ход выполнялся во время каждого n-го оборота двигателя. Требуемый крутящий момент измеряется датчиком и передается в систему управления, которая выбирает частоту выполнения рабочих ходов.

Оптимальным рабочим ходом называется ход поршня, в течение которого выполняемая работа является максимально возможной с учетом существующих экономических и экологических условий и потребления топлива. При обеспечении требуемого крутящего момента путем выбора частоты оптимальных рабочих ходов достигается наилучшая экономичность работы.

При работе с четырехтактным циклом оптимальный рабочий ход включает опережающее закрытие впускных клапанов, цикл Миллера, в отличие от обычных современных двигателей, и задержанное открытие выпускных клапанов, цикл Аткинсона, в отличие от традиционной практики. Объем камеры сгорания выбирают из соображений получения по возможности наилучшего результата при заданных условиях, и в результате объем камеры сгорания составляет приблизительно 20-80% от максимального объема камеры сгорания, а предпочтительно - 30-50% от указанного максимального объема.

Посредством экспериментов с двигателем можно определить значения соответствующих параметров для каждой скорости вращения двигателя. Альтернативно система управления может быть адаптивной, то есть самообучающейся.

Оптимальный рабочий ход при двухтактном цикле отличается от оптимального рабочего хода при четырехтактном цикле, поскольку давление в цилиндре, которое имеется при открытии выпускных клапанов, должно использоваться для осуществления газообмена. Быстрое открытие выпускных клапанов приводит к созданию импульса выходящих отработанных газов, который, в свою очередь, создает в цилиндре низкое давление, т.е. давление ниже 1 атмосферы. Выпускные клапаны закрывают, а затем открывают впускные клапаны, причем в такой момент, чтобы наилучшим образом использовать закрытие выпускных клапанов и низкое давление для впуска должного количества воздуха перед следующим тактом сжатия и следующим рабочим ходом. Оптимальные рабочие ходы могут также выполняться при помощи выходных каналов, которые открываются или остаются открытыми при достижении поршнем нижней мертвой точки.

В течение двухтактного цикла можно использовать продувочный насос, отвечающий за газообмен полностью или частично, в комбинации с низким давлением в цилиндре.

В определенных рабочих режимах может возникнуть необходимость отступления от оптимальных рабочих ходов, например когда требуется максимальная отдача или в других предельных условиях.

Двигатель и его система управления могут быть разработаны с возможностью задания более чем одного набора параметров оптимального рабочего хода для заданной скорости вращения двигателя при использовании двух или более типов топлива, которым вследствие различия их свойств соответствуют разные оптимальные рабочие ходы. Примерами таких комбинаций являются бензин и этиловый спирт. Для каждой скорости вращения имеется один набор оптимальных параметров рабочего хода для бензина и другой - для этилового спирта.

Согласно настоящему изобретению системы подачи воздуха и топлива заранее настроены так, что в каждом рабочем ходе при определенной скорости вращения двигателя для сгорания используются одинаковые массы воздуха и топлива и такая же смесь воздуха и топлива, как и при других рабочих ходах при той же скорости вращения. Кроме того, для рабочих ходов возможные количества рециркулируемого отработанного газа одинаковы. Поскольку условия сгорания повторяются и не изменяются, это приводит к тому, что за каждый рабочий ход, происходящий при постоянной скорости вращения двигателя, выполняется одинаковая работа, а химический состав отработанных газов остается постоянным, что облегчает очистку отработанного газа.

В обычных поршневых двигателях внутреннего сгорания, работающих с четырехтактным циклом, сгорание с рабочим ходом происходит при каждом втором обороте двигателя, а в двигателе, работающем с двухтактным циклом, оно происходит при каждом обороте двигателя. Газообменные системы таких двигателей приводят к тому, что другие интервалы ходов являются невозможными, поскольку воздух, остатки топлива, например несгоревшие углеводороды, прокачиваются через двигатель, в результате чего его эффективность снижается, а воздействие на окружающую среду возрастает. Для использования изобретения и даваемых им преимуществ клапаны и каналы, служащие для газообмена, должны иметь возможность закрываться в течение одного или нескольких последовательных холостых ходов, что часто используется при неполной нагрузке. Соответственно для осуществления изобретения требуются управляемые клапаны, по меньшей мере управляемые впускные клапаны.

При использовании управляемых клапанов, открытием и закрытием и, возможно, высотой подъема которых управляют посредством системы цифрового управления с датчиками, определяющими положение коленчатого вала и/или положение поршня и скорость вращения двигателя, и соответствующих электронных средств и программного обеспечения газообмен и рабочие ходы могут выполняться только при необходимости. В остальное время клапаны, по меньшей мере впускные клапаны, остаются закрытыми. Это подразумевает, что частота оптимальных рабочих ходов выбирается для достижения требуемого крутящего момента.

В способе управления используется система цифрового управления, которая определяет запрошенный крутящий момент в каждый момент времени. Если этот крутящий момент находится в пределах области, в которой он может быть достигнут с помощью оптимальных рабочих ходов, предпочтительно от работы на холостом ходу до 50% нагрузки, то система управления выбирает определенную частоту рабочих ходов, а именно ту, которая должна обеспечить достижение требуемого крутящего момента. При заданном значении скорости вращения рабочие ходы обеспечивают совершение одинаковой работы за каждый производимый рабочий ход. Поэтому такая частота является искомой частотой рабочих ходов для достижения требуемого значения крутящего момента.

Управляемые клапаны обеспечивают подачу воздуха и топлива и удаление отработанных газов, а также газообмен непосредственно до и после рабочих ходов. При выборе частоты, при которой рабочий ход выполняется при каждом обороте, газообмен также должен происходить при каждом обороте, как в двухтактном двигателе. Газообмен может также выполняться как в современных четырехтактных двигателях, то есть с применением такта впуска, в результате чего рабочий ход выполняется при каждом втором обороте двигателя. Согласно настоящему изобретению обеспечение заданного крутящего момента происходит путем выбора частоты двухтактных циклов или четырехтактных циклов или такой частоты, при которой один или несколько двухтактных циклов сочетаются с одним или несколькими четырехтактными циклами. Согласно настоящему изобретению можно выбрать разные частоты рабочих ходов для различных цилиндров двигателя. Если впускные клапаны являются управляемыми, а выпускные клапаны нет, то можно выполнять только четырехтактные циклы.

Система управления в ответ на запрос на увеличение или уменьшение крутящего момента со стороны водителя, например, использующего для этого педаль акселератора обычным или аналогичным способом, управляет долей рабочих ходов по отношению к количеству холостых ходов двигателя. Таким образом, рабочие ходы оптимизируются в соответствии с вышеупомянутым определением, поскольку система управления способна также управлять объемом камеры сгорания в пределах управляемого диапазона, а также количеством подаваемого воздуха путем выбора времени открытия и закрытия впускных клапанов и, возможно, величины подъема клапана.

Двигателем управляют путем изменения количества рабочих ходов по отношению к количеству холостых ходов для каждого цилиндра и путем разного изменения этого отношения от цилиндра к цилиндру. Система управления управляет двигателем путем управления открытием и закрытием впускных и выпускных клапанов соответственно в камере сгорания каждого цилиндра или открытия и закрытия только впускных клапанов, если выпускные клапаны не являются управляемыми. Таким образом, открытие и закрытие впускных клапанов и, возможно, также выпускных клапанов основано на крутящем моменте, который запрошен со стороны водителя. Управление выполняют посредством управляющих сигналов из блока управления, относящегося к системе управления. Если выпускные клапаны не являются управляемыми, рабочие ходы должны выполняться в рамках четырехтактного цикла. Если и впускные, и выпускные клапаны являются управляемыми клапанами, система управления может быть выполнена с возможностью переключения между четырехтактными циклами и двухтактными циклами в цилиндрах двигателя. Например, один цилиндр мог бы работать с двухтактным циклом, а другой - с четырехтактным циклом. Система управления должна быть способна вычислить, при каких условиях двухтактные циклы или четырехтактные циклы являются наиболее эффективными, и на этой основе выбрать один из этих видов циклов и использовать определенную частоту рабочих ходов. Соответственно способ управления включает выбор между двухтактным циклом и четырехтактным циклом на основе этих заданных условий. Система управления включает блок управления, который содержит соответствующую компьютерную программу, записанную на носителе информации. Блок управления функционально связан с некоторой схемой, например, для пневматической, гидравлической, электромагнитной или любой другой активации исполнительных элементов, которые управляют работой по меньшей мере впускных клапанов, но, возможно, также и выпускных клапанов. Блок управления может быть выполнен, например, так, что он управляет соленоидами, установленными в схеме приведения в действие исполнительных элементов, которые действуют на впускные или выпускные клапаны двигателя. Блок управления функционально связан с элементом, выдающим запрос на крутящий момент, например с педалью акселератора, посредством которой водитель дает запрос на увеличение или уменьшение крутящего момента двигателя. Система управления для частотно-модулированного крутящего момента может быть частью некоторой системы, например частью, соответствующей режиму экономичной работы, в большей системе управления, которая управляет также другими характеристиками или параметрами рассматриваемого двигателя.

Чем ниже нагрузка, тем значительнее относительное сокращение расхода топлива и уменьшение воздействия на окружающую среду, достигаемое с использованием настоящего изобретения. Двигатель и его система управления могут быть разработаны так, чтобы охватывать как весь диапазон работы двигателя с различными частотами оптимальных рабочих ходов, так и управление только одним параметром.

Без выхода за рамки настоящего изобретения можно сделать так, чтобы в течение одного или нескольких оборотов двигателя в цилиндр поступал и в нем накапливался только воздух или комбинация топлива и воздуха, например, для улучшения смешивания и/или превращения топлива в газ. Изобретение не ограничено выбором только абсолютных оптимальных рабочих ходов или выбором оптимальной частоты.

Таким образом, в соответствии с изобретением предложен способ управления для модуляции крутящего момента поршневого двигателя внутреннего сгорания, в котором имеется камера сгорания переменного объема и управляемые впускные клапаны, в котором крутящий момент, запрошенный для заранее заданного рабочего режима, достигается путем выбора объема камеры сгорания в комбинации с выбором времени открытия и времени закрытия впускных клапанов в комбинации с выбором частоты, с которой выполняются рабочие ходы.

При этом предпочтительно:

При максимальной нагрузке используют максимальный объем камеры сгорания,

При уменьшении нагрузки уменьшают объем камеры сгорания, а закрытие впускных клапанов выполняют раньше, и

При дальнейшем уменьшении нагрузки производят выбор частоты выполнения рабочих ходов.

Выбор частоты рабочих ходов предпочтительно выполняют, начиная от работы на холостом ходу до 50% максимальной нагрузки.

Предпочтительно выпускные клапаны являются управляемыми, а объем камеры сгорания выбирают в комбинации с выбором времени открытия и времени закрытия как впускных клапанов, так и выпускных клапанов, а также в комбинации с выбором частоты выполнения рабочих ходов.

Предпочтительно в двигателе имеется множество цилиндров, и для разных цилиндров выбирают различные частоты рабочих ходов.

Рабочие ходы можно выполнять с опережающим закрытием впускных клапанов. Рабочие ходы также можно выполнять с задержанным открытием выпускных клапанов.

Например, объемом камеры сгорания управляют так, что он составляет 20-80% от ее максимального объема, когда выбирают частоту рабочих ходов. Предпочтительно объем камеры сгорания составляет 30-50% от ее максимального объема, когда выбирают частоту рабочих ходов.

При заранее заданной скорости вращения двигателя, которая не зависит от крутящего момента, при каждом рабочем ходе предпочтительно сжигают по существу такую же массу воздуха и топлива и по существу с таким же соотношением воздуха и топлива, как и при других рабочих ходах.

Кроме того, в зависимости от запрошенного крутящего момента в предложенном способе управления выбирают двухтактный или четырехтактный цикл, и рабочие ходы выполняют с двухтактным и с четырехтактным циклом.

Кроме того, в предложенном способе управления используют систему управления с компьютерной программой, которая посредством сигнального управления на основе значения крутящего момента, запрошенного водителем, выбирает частоту рабочих ходов, время срабатывания клапана, высоту подъема клапана, объем камеры сгорания и работу с двухтактным циклом или четырехтактным циклом.

Краткое описание чертежей

На чертеже схематично показан двигатель, в котором реализован способ согласно настоящему изобретению.

Краткое описание варианта осуществления изобретения

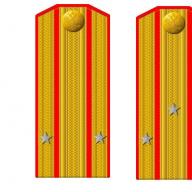

На чертеже схематично показан цилиндр 1 с поршнем 2. В течение такта впуска четырехтактного цикла поршень 2 перемещается, и воздух, возможно вместе с топливом, течет через открытый впускной клапан 3. Выпускной клапан 4 закрыт. Для изменения объема камеры 6 сгорания используется поршень 5 переменной степени сжатия, указанный объем представляет собой объем между поршнем 2 и потолком цилиндра 1 в верхней мертвой точке поршня 2. Для активации приводов с целью управления клапанами 3 и 4 и поршнем 5 переменной степени сжатия используется пневматическая схема 7. Блок 8 управления функционально связан со схемой 7 для управления этой схемой с помощью сигналов и управления клапанами 3 и 4, связанными со схемой 7, а также поршнем 5 переменной степени сжатия. Элемент 9, например педаль акселератора, функционально связан с блоком 8 управления с целью обеспечения запроса на создание крутящего момента. Датчик 10, расположенный около градуированного диска 12, который установлен на коленчатом валу 11, функционально связан с блоком 8 управления и выдает последнему информацию о скорости вращения и положении коленчатого вала и/или положении поршня 2 в цилиндре 1. Блок 8 управления решает, когда управляемые клапаны 3 и 4 должны открыться или закрыться и в каком положении должен быть поршень 5 переменной степени сжатия, когда поршень 2 находится в своей верхней мертвой точке. Управляемые клапаны 3 и 4 приводятся в действие с помощью, например, электромагнитных, гидравлических или пневматических средств. Поршень 5 переменной степени сжатия перемещается, например, с помощью электромагнитных, гидравлических или пневматических средств. Поршень 5 переменной степени сжатия может быть связан с коленчатым валом 11 (не показано) и может быть выполнен с возможностью осуществления изменяемого возвратно-поступательного перемещения в координации с перемещением поршня 2. Кроме того, в автоматической системе управления поршень 5 переменной степени сжатия может непрерывно производить поиск положения, в котором достигается оптимальное сжатие.

1. Способ управления для модуляции крутящего момента поршневого двигателя внутреннего сгорания, в котором имеется камера (6) сгорания переменного объема и управляемые впускные клапаны (3), отличающийся тем, что крутящий момент, запрошенный для заранее заданного рабочего режима, достигается путем выбора объема камеры (6) сгорания в комбинации с выбором времени открытия и времени закрытия впускных клапанов (3) в комбинации с выбором частоты, с которой выполняются рабочие ходы.

2. Способ управления по п.1, отличающийся тем, что при максимальной нагрузке используют максимальный объем камеры сгорания, при уменьшении нагрузки уменьшают объем камеры сгорания, а закрытие впускных клапанов (3) выполняют раньше и при дальнейшем уменьшении нагрузки производят выбор частоты выполнения рабочих ходов.

3. Способ управления по п.1 или 2, отличающийся тем, что выбор частоты рабочих ходов выполняют, начиная от работы на холостом ходу до 50% максимальной нагрузки.

4. Способ управления по п.1, отличающийся тем, что выпускные клапаны являются управляемыми, а объем камеры (6) сгорания выбирают в комбинации с выбором времени открытия и времени закрытия как впускных клапанов (3), так и выпускных клапанов (4), а также в комбинации с выбором частоты выполнения рабочих ходов.

5. Способ управления по п.1, отличающийся тем, что в двигателе имеется множество цилиндров (1), и для разных цилиндров (1) выбирают различные частоты рабочих ходов.

6. Способ управления по п.1, отличающийся тем, что рабочие ходы выполняют с опережающим закрытием впускных клапанов (3).

7. Способ управления по п.4, отличающийся тем, что рабочие ходы выполняют с задержанным открытием выпускных клапанов (4).

8. Способ управления по п.1, отличающийся тем, что объемом камеры (6) сгорания управляют так, что он составляет 20-80% от ее максимального объема, когда выбирают частоту рабочих ходов.

9. Способ управления по п.1, отличающийся тем, что объем камеры (6) сгорания составляет 30-50% от ее максимального объема, когда выбирают частоту рабочих ходов.

10. Способ управления по п.1, отличающийся тем, что при заранее заданной скорости вращения двигателя, которая не зависит от крутящего момента, при каждом рабочем ходе сжигают по существу такую же массу воздуха и топлива и по существу с таким же соотношением воздуха и топлива, как и при других рабочих ходах.

11. Способ управления по любому из пп.4-10, отличающийся тем, что в зависимости от запрошенного крутящего момента выбирают двухтактный или четырехтактный цикл и рабочие ходы выполняют с двухтактным и с четырехтактным циклом.

12. Способ управления по п.1, отличающийся тем, что в нем используют систему (8) управления с компьютерной программой, которая посредством сигнального управления на основе значения крутящего момента, запрошенного водителем, выбирает частоту рабочих ходов, время срабатывания клапана, высоту подъема клапана, объем камеры (6) сгорания и работу с двухтактным циклом или четырехтактным циклом.

За более чем столетний жизненный путь двигатель внутреннего сгорания (ДВС) настолько преобразился, что от родоначальника остался только принцип действия. Почти все этапы модернизации были направлены на повышение коэффициента полезного действия (КПД) двигателя. Показатель КПД можно назвать универсальным. В нем скрыты многие характеристики - расход топлива, мощность, крутящий момент, состав выхлопных газов и т.д. Широкое применение новых технических идей - впрыск топлива, электронные системы зажигания и управления двигателем, 4, 5 и даже 6 клапанов на цилиндр - сыграло положительную роль в повышении КПД двигателей.

Тем не менее, как показал Женевский автосалон, до завершения процесса модернизации ДВС еще далеко. На этом популярном международном автошоу компания SAAB представила результат своего 15-летнего труда - опытный образец нового двигателя с изменяемой степенью сжатия - SAAB Variable Compression (SVC), ставший сенсацией в мире моторов.

Технология SVC и ряд других передовых и нетрадиционных с точки зрения существующих понятий о ДВС технических решений позволили снабдить новинку фантастическими характеристиками. Так, пятицилиндровый двигатель объемом всего 1,6 л, созданный для обычных серийных машин, развивает немыслимую мощность 225 л.с. и крутящий момент 305 Нм. Превосходными оказались и другие, особенно важные сегодня, характеристики - расход топлива при средних нагрузках снижен на целых 30%, на столько же уменьшен показатель выбросов СО2. Что касается СО, СН и NОx и т.д., то они, по утверждению создателей, соответствуют всем существующим и планируемым на ближайшее будущее нормам токсичности. В дополнение к этому переменная степень сжатия дает двигателю SVC возможность работать на различных марках бензина - от А-76 до Аи-98 - практически без ухудшения характеристик и исключая появление детонации.

Безусловно, существенная заслуга таких характеристик - в технологии SVC, т.е. в возможности изменять степень сжатия. Но перед тем, как познакомиться с устройством механизма, позволившим изменять эту величину, вспомним некоторые истины из теории конструкции ДВС.

Степень сжатия

Степень сжатия - это отношение суммы объемов цилиндра и камеры сгорания к объему камеры сгорания. С увеличением степени сжатия в камере сгорания повышаются давление и температура, что создает более благоприятные условия для воспламенения и сгорания горючей смеси и повышает эффективность использования энергии топлива, т.е. КПД. Чем степень сжатия выше, тем КПД больше.

Проблем с созданием бензиновых моторов с высокой степенью сжатия нет и не было. А не делают их по следующей причине. При такте сжатия у таких двигателей давление в цилиндрах повышается до очень больших величин. Это, естественно, вызывает повышение температуры в камере сгорания и создает благоприятные условия для появления детонации. А детонация, как мы знаем (см. стр. 26) - явление опасное. Во всех созданных до этого времени двигателях степень сжатия была постоянной и определялась в зависимости от давления и температурного режима в камере сгорания при максимальной нагрузке, когда расход топлива и воздуха максимальны. Работает двигатель в таком режиме не всегда, можно сказать, даже очень редко. На трассе или в городе, когда скорость практически постоянна, мотор работает при малых или средних нагрузках. В такой ситуации для более эффективного использования энергии топлива неплохо бы иметь и большую степень сжатия. Эту проблему решили инженеры SAAB - создатели технологии SVC.

Технология SVC

Прежде всего необходимо отметить, что в новом двигателе вместо традиционной головки блока и гильз цилиндров, которые отливались непосредственно в блоке или запрессовывались, имеется одна моноголовка, объединившая головку блока и гильзы цилиндров. Для изменения степени сжатия, а точнее, объема камеры сгорания моноголовка сделана подвижной. С одной стороны она посажена на вал, выполняющий функцию опоры, а с другой - опирается и приводится в движение отдельным кривошипно-шатунным механизмом. Радиус кривошипа обеспечивает смещение головки относительно вертикальной оси на 40. Этого вполне достаточно, чтобы изменять объем камеры для получения степени сжатия от 8:1 до 14:1.

Необходимую степень сжатия определяет электронная система управления двигателем SAAB Trionic, которая следит за нагрузкой, скоростью, качеством топлива и на основании этого управляет гидроприводом кривошипа. Так, при максимальной нагрузке устанавливается степень сжатия 8:1, а при минимальной - 14:1. Объединение гильз цилиндров с их головкой, кроме всего прочего позволило инженерам SAAB придать каналам рубашки охлаждения более совершенную форму, что повысило эффективность процесса отвода тепла от стенок камеры сгорания и гильз цилиндров.

Подвижность гильз цилиндров и их головки потребовали внесения изменений в конструкцию блока двигателя. Плоскость стыка блока и головки стала ниже на 20 см. Что касается герметичности стыка, то она обеспечивается резиновой гофрированной прокладкой, которая сверху защищена от повреждений металлическим кожухом.

Мал, да удал

Для многих может стать непонятным, как в двигатель с таким небольшим объемом «зарядили» больше двухсот «лошадей» - ведь такая мощность может отрицательно сказаться на его ресурсе. Создавая двигатель SVC, инженеры руководствовались совсем другими задачами. Доведение моторесурса до требуемых норм - дело технологов. Что касается малого объема двигателя, то сделано в полном соответствии с теорией ДВС. Исходя из ее законов наиболее благоприятный режим работы двигателя с точки зрения повышения КПД - при большой нагрузке (на повышенных оборотах), когда дроссельная заслонка полностью открыта. В этом случае он максимально использует энергию топлива. А так как двигатели с меньшим рабочим объемом работают в основном при максимальных нагрузках, то и КПД у них выше.

Секрет превосходства малолитражных двигателей по показателю КПД объясняется отсутствием так называемых насосных потерь. Возникают они при небольших нагрузках, когда двигатель работает на малых оборотах и дроссельная заслонка лишь немного приоткрыта. В этом случае при такте впуска в цилиндрах создается большое разряжение - вакуум, оказывающий сопротивление движению поршня вниз и соответственно снижающий КПД. При полностью открытой дроссельной заслонке таких потерь нет, так как воздух поступает в цилиндры практически беспрепятственно.

Чтобы избежать насосных потерь на все 100%, в новом двигателе инженеры SAAB также использовали «наддув» воздуха под высоким давлением - 2,8 атм., с помощью механического нагнетателя - компрессора. Предпочтение компрессору было отдано по нескольким причинам: во-первых, ни один турбонагнетатель не способен создать такое давление наддува; во-вторых, реакция компрессора на изменение нагрузки практически мгновенная, т.е. нет замедления, характерного для турбонаддува. Наполнение цилиндров свежим зарядом в двигателе SAAB улучшили и с помощью популярного сегодня современного газораспределительного механизма, в котором на каждый цилиндр приходится по четыре клапана, и благодаря применению промежуточного охладителя воздуха (Intercooler).

Опытный образец двигателя SVC, по оценке немецкой компании по разработке моторов FEV Motorentechnie в Aachen, является вполне работоспособным. Но несмотря на положительную оценку, в серийное производство он будет запущен спустя некоторое время - после его доработки и доводки под запросы покупателей.

Подробная информация о первом в мире бензиновом серийном двигателе с изменяемой степенью сжатия. Ему предсказывают большое будущее и говорят, что разработанная Инфинити технология станет большой угрозой для существования дизельных моторов.

Бензиновый поршневой двигатель, который может динамически изменять степень сжатия*, то есть величину, на которую поршень сжимает топливовоздушную смесь в цилиндре, давняя мечта многих поколений инженеров, разрабатывавших двигатели внутреннего сгорания. Некоторые автомобильные марки были как никогда близки к разгадке теории, были сделаны даже образцы таких моторов, например, успехов в этом достиг Saab.

Возможно у шведского автопроизводителя сложилась бы совершенно иная судьба, если бы в январе 2000 года Saab не был окончательно приобретен корпорацией General Motors. К сожалению, для заокеанского хозяина были не интересны подобные разработки и дело было приостановлено.

*Степень сжатия- объём камеры сгорания в момент, когда поршень находится в нижней мертвой точке, к объему, когда он подминается к верхней мертвой точке. Иными словами, это показатель сжатия поршнем воздушно-топливной смеси в цилиндре

Основной соперник был сломлен и Nissan, как второй потенциальный разработчик инновационной системы с изменяемым коэффициентом сжатия, продолжил путь в гордом одиночестве. 20 лет кропотливого труда, расчетов и моделирования не прошли даром, люксовое подразделение японской компании известное под брендом Infiniti представило окончательную разработку двигателя с изменяемой степенью сжатия который мы увидим под капотом модели . Станет ли ее разработка лебединой песней всех дизельных двигателей? Вопрос интересный.

Основной соперник был сломлен и Nissan, как второй потенциальный разработчик инновационной системы с изменяемым коэффициентом сжатия, продолжил путь в гордом одиночестве. 20 лет кропотливого труда, расчетов и моделирования не прошли даром, люксовое подразделение японской компании известное под брендом Infiniti представило окончательную разработку двигателя с изменяемой степенью сжатия который мы увидим под капотом модели . Станет ли ее разработка лебединой песней всех дизельных двигателей? Вопрос интересный.

2.0 литровый четырехцилиндровый турбированный силовой агрегат (расчетная мощность 270 л.с. и 390 Нм крутящего момента) получил наименование VC-T (Variable Compression-Turbocharged). Уже в названии отражены принцип его работы и технические данные. Система VC-T способна плавно и непрерывно динамически изменять степень сжатия от показателя 8:1 до 14:1.

Общий принцип действия системы двигателя VC-T можно описать следующим образом:

Это схематичное простое описание принципа работы системы. На самом деле конечно же все гораздо сложнее.

Действительно силовые агрегаты с низкой степенью сжатия не могут обладать высокой производительностью. Все мощные двигатели, в особенности у гоночных машин, как правило, имеют очень высокую степенью сжатия, у многих болидов она превышает 12:1, и даже доходит до 15:1 у двигателей работающих на метаноле. Тем не менее такая высокая степень сжатия также способна сделать моторы более эффективными и экономичным. Это наводит на логичный вопрос, почему бы не делать двигатели, которые бы всегда обладали высокой степенью сжатия воздушно-топливной смеси? Зачем городить огород со сложными системами привода поршней?

Действительно силовые агрегаты с низкой степенью сжатия не могут обладать высокой производительностью. Все мощные двигатели, в особенности у гоночных машин, как правило, имеют очень высокую степенью сжатия, у многих болидов она превышает 12:1, и даже доходит до 15:1 у двигателей работающих на метаноле. Тем не менее такая высокая степень сжатия также способна сделать моторы более эффективными и экономичным. Это наводит на логичный вопрос, почему бы не делать двигатели, которые бы всегда обладали высокой степенью сжатия воздушно-топливной смеси? Зачем городить огород со сложными системами привода поршней?

Главная причина невозможности использования такой системы при работе на обычном низкооктановом топливе- появление при высокой степени сжатия и высокой нагрузке детонации. Бензин начинает не сгорать, а взрываться. Что понижает выживаемость узлов и агрегатов мотора и снижает его экономичность. По сути у бензинового двигателя происходит тоже самое, что и у мотора, работающего на ДТ, за счет высокого сжатия воспламеняется топливовоздушная смесь, правда происходит это не в нужный момент и это не предусмотрено конструкцией мотора.

В моменты «кризиса» сгорания топливо-воздушной смеси и приходит на помощь изменяемая степень сжатия, которая способна снижаться в моменты пиковой мощности с максимальным нагнетанием давления наддувом турбокомпрессора, что предотвратит мотор от детонации. И наоборот, во время работы на малых оборотах с малым давлением наддува, степень сжатия будет повышаться, увеличивая тем самым крутящий момент и снижая расход топлива.

В дополнение к этому, двигатели оснащаются системой регулируемых фаз газораспределения, что делает возможной работу двигателя по циклу Аткинсона в то время, когда от мотора не требуется отдачи высоких мощностных показателей.

Такие моторы обычно встречаются у гибридных автомобилей, главным для которых является экологичность и малый расход топлива.

Результатом всех проведенных изменений стал двигатель, который способен на 27 процентов увеличить топливную экономичность в сравнении с 3,5-литровым V6 Nissan обладающего примерно так же мощностью и крутящим моментом. По информации Reuters, на пресс-конференции инженеры компании Nissan заявил, что новый двигатель обладает крутящим моментом сопоставимым с показателями современного турбодизеля, и при этом он должен быть дешевле в производстве, чем любой современный турбодизельный мотор.

Вот почему Ниссан делает такую большую ставку на разработанную систему, ведь в его представлении она имеет потенциал, способный частично заменить дизельные двигатели по многим параметрам использования, возможно, включая более дешевые варианты для стран, где бензин является основным видом топлива, примером такой страны может быть и Россия.

Если идея приживется, в будущем наверняка появятся двухцилиндровые бензиновые силовые агрегаты, которые неплохо подойдут . Это может стать одной из веток развития системы.

Гибкость двигателя кажется впечатляющей. Технически такого эффекта удалось добиться при помощи, особого рычага привода воздействующего на вал привода, изменяющего положение многорычажной системы, вращающейся вокруг главного подшипника шатуна. Справа к многорычажной системе крепится еще один рычаг идущий от электродвигателя. Он изменяет положение системы относительно коленчатого вала. Это отражено в патенте и чертежах Infiniti. Шток поршня имеет центральную поворотную многорычажную систему, которая способна изменять свой угол, что приводит к изменению эффективной длины штока поршня, что в свою очередь изменяет длину хода поршня в цилиндре, которое, что в конечном итоге, изменяет степень сжатия.

Гибкость двигателя кажется впечатляющей. Технически такого эффекта удалось добиться при помощи, особого рычага привода воздействующего на вал привода, изменяющего положение многорычажной системы, вращающейся вокруг главного подшипника шатуна. Справа к многорычажной системе крепится еще один рычаг идущий от электродвигателя. Он изменяет положение системы относительно коленчатого вала. Это отражено в патенте и чертежах Infiniti. Шток поршня имеет центральную поворотную многорычажную систему, которая способна изменять свой угол, что приводит к изменению эффективной длины штока поршня, что в свою очередь изменяет длину хода поршня в цилиндре, которое, что в конечном итоге, изменяет степень сжатия.

Двигатель, разработанный для Infiniti даже с первого взгляда, выглядит гораздо более сложным, чем его классический соплеменник. Косвенно догадку подтверждают в самом Ниссан. Они говорят, что экономически оправданно по такой схеме делать четырехцилиндровые моторы, но не более сложные V6 или V8. Стоимость всех систем привода шатунов может оказаться слишком высокой.

С учетом всего вышесказанного эта схема двигателя должна, нет, просто обязана, прижиться на . Такая отдача мощности и экономичность будет непревзойденным бонусом для машин, оборудованных ДВС и электродвигателями.

Двигатель VC-T будет официально представлен 29 сентября на Парижском автосалоне.

P.S.

Так вытеснит ли новый бензиновый двигатель дизельные моторы? Вряд ли. Во-первых, констукция бензинового мотора более сложная, а значит и более прихотливая. Ограничение по объему также ограничивает диапазон применения технологии. Производство дизельного топлива также никто не отменял, куда его девать, если все перейдут на бензин? Выливать? Складировать? И наконец, применение дизельных агрегатов (простой конструкции) отлично подходит для сложных природных условий, чего нельзя сказать о бензиновых ДВС.

P.S.

Так вытеснит ли новый бензиновый двигатель дизельные моторы? Вряд ли. Во-первых, констукция бензинового мотора более сложная, а значит и более прихотливая. Ограничение по объему также ограничивает диапазон применения технологии. Производство дизельного топлива также никто не отменял, куда его девать, если все перейдут на бензин? Выливать? Складировать? И наконец, применение дизельных агрегатов (простой конструкции) отлично подходит для сложных природных условий, чего нельзя сказать о бензиновых ДВС.

Скорее всего уделом новой разработки станут гибридные автомобили и современные малолитражки. Что тоже по-своему немалая часть автомобильного рынка.

Двигатель VC-T. Изображение: Nissan

Японский автопроизводитель Nissan Motor представил новый тип бензинового двигателя внутреннего сгорания , который по некоторым параметрам превосходит продвинутые современные дизельные двигатели.

Новый двигатель Variable Compression-Turbo (VC-T) способен при необходимости изменять степень сжатия

газообразной горючей смеси, то есть изменять шаг хода поршней в цилиндрах ДВС. Этот параметр обычно является фиксированным. Судя по всему, VC-T станет первым в мире ДВС с изменяемой степенью сжатия смеси.

Степень сжатия - отношение объёма надпоршневого пространства цилиндра двигателя внутреннего сгорания при положении поршня в нижней мёртвой точке (полный объём цилиндра) к объёму надпоршневого пространства цилиндра при положении поршня в верхней мёртвой точке, то есть к объёму камеры сгорания.

Повышение степени сжатия в общем случае повышает его мощность и увеличивает КПД двигателя, то есть способствует снижению расхода топлива.

В обычных бензиновых двигателях степень сжатия обычно составляет от 8:1 до 10:1, а в спортивных машинах и гоночных болидах может достигать 12:1 или больше. При повышении степени сжатия двигатель нуждается в топливе с бóльшим октановым числом.

Двигатель VC-T. Изображение: Nissan

На иллюстрации показана разница в шаге поршней на разной степени сжатия: 14:1 (слева) и 8:1 (справа). В частности, демонстрируется механизм изменения степени сжатия от 14:1 к 8:1. Он происходит таким образом.

- В случае необходимости изменить степень сжатия активируется модуль Harmonic Drive и сдвигает рычаг актуатора.

- Рычаг актуатора поворачивает приводной вал (Control Shaft на схеме).

- Когда приводной вал поворачивается, он изменяет угол наклона многорычажной подвески (Multi-link на схеме)

- Многорычажная подвеска определяет высоту, на которую каждый поршень способен подняться в своём цилиндре. Таким образом, изменяется степень сжатия. Нижняя мёртвая точка поршня, судя по всему, остаётся прежней.

Изменение степени сжатия в ДВС можно в каком-то смысле сравнить с изменением угла атаки в винтах регулируемого шага - концепции, которая много десятилетий применяется в воздушных и гребных винтах. Изменяемый шаг винта позволяет поддерживать эффективность движителя близкой к оптимальной вне зависимости от скорости движения носителя в потоке.

Технология изменения степени сжатия ДВС даёт возможность сохранить мощность двигателя при соблюдении строгих нормативов к экономичности двигателя. Вероятно, это вообще самый реальный способ соблюсти эти нормативы. «Все сейчас работают над изменяемой степень сжатия и другими технологиями, чтобы значительно улучшить экономичность бензиновых двигателей, - говорит Джеймс Чао (James Chao), управляющий директор по Азиатско-Тихоокеанскому региону и консультант IHS, - По крайней мере последние двадцать лет или около того». Стоит упомянуть, что в 2000 году компания Saab показывала прототип такого двигателя Saab Variable Compression (SVC) для Saab 9-5, за который удостоилась ряда наград на технических выставках. Затем шведскую фирму купил концерн General Motors и прекратил работу над прототипом.

Двигатель Saab Variable Compression (SVC). Фото: Reedhawk

Двигатель VC-T обещают вывести на рынок в 2017 году с автомобилями марки Infiniti QX50. Официальная презентация назначена на 29 сентября на Парижском автосалоне. Этот двухлитровый четырёхцилиндровый двигатель будет обладать примерно такой же мощностью и крутящим моментом, что и 3,5-литровый двигатель V6, место которого займёт, но обеспечит экономию топлива 27%, по сравнению с ним.

Инженеры Nissan говорят также, что VC-T будет дешевле, чем современные продвинутые дизельные двигатели с турбонаддувом, и будет полностью соответствовать современным нормам на выбросы оксида азота и других выхлопных газов - такие правила действуют в Евросоюзе и некоторых других странах.

После Infiniti новыми двигателями планируется оснащать другие автомобили Nissan и, возможно, партнёрской компании Renault.

Двигатель VC-T. Изображение: Nissan

Можно предположить, что усложнённая конструкция ДВС в первое время вряд ли будет отличаться надёжностью. Есть смысл выждать несколько лет, прежде чем покупать автомобиль с двигателем VC-T, если только вы не хотите участвовать в тестировании экспериментальной технологии.

Мы привыкли к тому, что степень сжатия и рабочий объем являются неизменными конструктивными параметрами автомобильного двигателя. Похоже, от этой привычки вскоре придется отвыкать. Тенденции развития моторостроения указывают на то, что будущее за двигателями с «изменяемыми неизменными». И это отнюдь не туманная перспектива – речь идет о будущем, которое стоит на пороге и уже стучится в дверь.

Пролог

Почти 15 лет тому назад шведский концерн SAAB, известный эксперт в области моторных технологий, в очередной раз возмутил спокойствие мировой автомобильной общественности. На мотор-шоу 2000 года в Женеве он продемонстрировал сенсационный результат многолетней работы над проектом SVC (SAAB Variable Compression) – прототип искрового двигателя с механическим нагнетателем и переменной степенью сжатия. Общественность «возмутили» как фантастические мощностные характеристики агрегата, так и его скромный аппетит. Рядная «пятерка» объемом 1,6 л развивала номинальную мощность и максимальный крутящий момент, характерные для 3-литрового двигателя V-6 (225 л.с./5800 мин-1 и 333 Нм/4000 мин-1 соответственно). При испытаниях SVC-мотора в составе автомобиля SAAB 9-5 расход топлива в комбинированном цикле составил всего 8,3 л/100 км.

Столь великолепная комбинация компактности, тяговых характеристик, расхода топлива и соответственно токсичных выбросов сулила в наступившем XXI веке радужные перспективы и шведскому концерну, и всему мировому автопрому. Недаром SVC-концепт тут же был удостоен нескольких наград от устроителей женевской выставки и ряда автомобильных изданий. В восторженных комментариях многих серьезных автоспециалистов высказывалось мнение, что начало массового производства SVC-двигателей – дело двух-трех лет. Меж тем минуло уже без малого 15, а «саабов» с чудо-моторами нет как нет. Страсти вокруг нашумевшего SVC-проекта улеглись, свежей информации о его дальнейшей судьбе не найти. Горячие головы из числа поклонников SAAB «катят бочки» на руководство GM – мол, те специально заморозили проект, который грозил вбить кол в производство многолитровых «джи-эмовских» «бормотографов» и пустить под откос целую отрасль их американской промышленности. В общем, история любопытная. Можно сказать, детективная. Чтобы в ней объективно разобраться, нужно вначале понять, в чем суть идеи изменения неизменного.

На пальцах

Из теории тепловых машин, начало которой было положено в первой половине XIX века французским ученым и инженером Сади Карно, известно, что эффективность идеального термодинамического цикла (его термический КПД) увеличивается с ростом степени сжатия (в) рабочего тела. Влияние степени сжатия на эффективность реальных тепловых машин – автомобильных ДВС – не столь однозначное. Теоретически обоснованному, «беспредельному» повышению степени сжатия препятствуют одновременно растущие механические потери на трение и газообмен, тепловые и механические нагрузки на детали двигателя, особенности автомобильных топлив и ряд других. Поэтому применительно к ДВС (определенной конструкции) можно говорить об оптимальном значении степени сжатия, при которой достигается максимум эффективного КПД, отвечающего за топливную экономичность и высокие мощностные характеристики. Точнее, о диапазоне оптимальных величин в, поскольку на разных режимах работы двигателя степень воздействия ограничивающих факторов различна и наиболее эффективная работа может достигаться при разных степенях сжатия.

Возьмем, к примеру, атмосферные искровые двигатели с внешним смесеобразованием. Исследования показывают, что оптимальная степень сжатия для таких моторов лежит в пределах 13-15. Дальнейшее увеличение в не приводит к заметному улучшению показателей двигателя из-за роста механических потерь. В то же время этот параметр у современных бензиновых двигателей обычно составляет величину порядка 10, т.е. существенно меньше оптимальной. Причина –стремление избежать детонации, опасность которой возникает прежде всего на режимах полной нагрузки, при высоких значениях давления и температуры в камере сгорания. Известно, что двигатель городского автомобиля работает с полностью открытым дросселем не более 10% времени эксплуатации. Это означает, что большую его часть он не добирает в мощности и неэкономно расходует топливо. Будь степень сжатия регулируемой, на режимах холостого хода и частичных нагрузок двигатель мог бы работать с оптимальной в, и только на мощностных режимах она уменьшалась бы до безопасного уровня. Подсчитано, что эта мера позволила бы снизить потребление бензина примерно на 10%. Не очень много, но и не мало, если принять во внимание огромное количество эксплуатируемых «бензиномобилей». Суммарная экономия нефти и сокращение выбросов в атмосферу были бы весьма ощутимыми.

Переменная степень сжатия сослужила бы добрую службу и дизельным двигателям. Современные дизели, большинство которых турбированные, также имеют степень сжатия, отличную от оптимальной. При конструировании дизелей ее выбирают из условия обеспечения устойчивого холодного пуска двигателя. В зависимости от конструкции мотора в может принимать значения от 16 до 24, что выше оптимума. Излишне высокая степень сжатия, обусловленная приемлемыми пусковыми характеристиками, препятствует увеличению давления наддува, т.е. повышению удельной мощности дизелей. Одно из следствий высокой степени сжатия – большое максимальное давление в камере сгорания. При наддуве оно еще больше возрастает, что грозит превышением допустимых нагрузок на детали двигателя, снижением его ресурса и даже разрушением. Возможность гибко регулировать степень сжатия турбодизелей позволила бы без проблем запускать двигатель при высокой в, а на мощностных режимах снижать ее вплоть до 10-11, одновременно увеличивая давление наддува. Так можно значительно повысить мощность, не опасаясь превысить предельное давление сгорания.

Отмеченные преимущества, которые сулят возможность регулирования степени сжатия, что называется, лежат на поверхности. Но все это цветочки, ягодки – впереди.

Два «дауна»

Не секрет, что появлением многих современных технологий в моторостроении мы обязаны борьбе за сокращение потребления топлива и уменьшения выбросов в атмосферу углекислого газа и прочих продуктов сгорания углеводородных топлив. Несмотря на достигнутые успехи, борьба отнюдь не закончена. Впереди двигате-листов ожидают новые вызовы, обусловленные еще более жесткими экологическими нормами и возрастающими требованиями к ездовым характеристикам автомобилей. Ответом на новые вызовы становятся новые стратегии развития автомобильных двигателей. Большинство специалистов в области моторостроения сходятся во мнении, что в ближайшей перспективе особенно актуальными будут две взаимосвязанные стратегии: downsizing и downspeeding. Название первой в русской транскрипции произносится «даунсайзинг» и означает «снижение размеров», наименование второй, звучащее как «даунспидинг», означает «снижение частоты вращения». Уделим внимание обоим «даунам», поскольку они непосредственно касаются темы разговора.

«Даунсайзинг» подразумевает движение в двух направлениях: повышение мощности и крутящего момента двигателя без увеличения его рабочего объема или сокращение литража при неизменных выходных характеристиках. В обоих случаях увеличиваются удельные показатели двигателя, в частности литровая мощность, что служит достижению главной цели – уменьшению расхода топлива. Другими словами, речь идет о разработке компактных и одновременно мощных моторов. Такие агрегаты эффективнее используют топливо (особенно при частичных нагрузках) благодаря меньшим потерям на газообмен и трение, а также меньшим утечкам тепла от рабочего тела в стенки камеры сгорания.

Еще больше уменьшить насосные потери и потери на трение можно, если у компактного мотора прибавка в мощности будет достигаться не за счет повышения частоты вращения коленчатого вала, а вследствие прироста крутящего момента во всем диапазоне оборотов. Этого можно достичь путем увеличения коэффициента наполнения и среднего эффективного давления в цилиндре (см. шпаргалку 2). Таким образом, стратегия «снижения размеров» становится еще более выигрышной, если ее дополнить «даунспидингом».

Нужно отметить, что идея повышения удельных характеристик двигателей ненова. На протяжении всей истории развития автомобильные двигатели постоянно совершенствовались, становились компактнее и мощнее. Другое дело, что сейчас эта тенденция стала приоритетной и появились технологические возможности, позволяющие получить на этом направлении качественный скачок. Стратегии снижения размеров и частоты вращения актуальны как для бензиновых, так и дизельных двигателей, но у искровых моторов потенциал развития в этих направлениях существенно выше. Для достижения намеченных целей в двигателе с искровым зажиганием планируется использовать несколько уже апробированных технологий:

Полностью регулируемый газораспределительный механизм с четырьмя клапанами на цилиндр (VVA);

Непосредственный впрыск топлива (GDI);

Принудительный наддув воздуха (СН).

Но ключом к успеху в деле создания компактного, мощного и экономичного бензинового двигателя является технология изменяемой степени сжатия (Variable Compression Ratio, или VCR). Ведь для получения ощутимого прироста литровой мощности потребуется наддув высокого давления. При этом многократно возрастет опасность возникновения детонации на нагрузочных режимах. Чтобы ее избежать, обычно форсированные двигатели с фиксированной степенью сжатия «разжимают» – уменьшают величину ε на несколько единиц (вплоть до 7-8), и она еще более отдаляется от оптимума. Расплатой за это становится неустойчивая работа и прожорливость «разжатого» двигателя на режимах холостого хода и частичных нагрузок. Технология VCR позволит высокофорсированному двигателю работать предельно эффективно на любых режимах. Для этого нужно лишь научиться плавно регулировать £ в диапазоне от 14 до 7. Полный контроль над детонацией в условиях наддува высокого давления даст возможность уменьшить литраж двигателей до 50%, сохранив их мощностные характеристики.

Благодаря гибкому регулированию степени сжатия можно будет воздействовать на параметры физических процессов в двигателе, влияющие на потребление топлива и эмиссию токсичных компонентов:

Давление и температуру в конце такта сжатия;

Максимальное давление и температуру сгорания;

Степень расширения и индикаторный КПД;

Объем камеры сгорания;

Температуру отработавших газов.

Вместе с экстремальным «даунсайзингом» это открывает колоссальные возможности экономии энергоресурсов и уменьшения выбросов в атмосферу углекислого газа. Так, по сведениям из разных источников, компактные VCR-двигатели с наддувом будут потреблять топлива на 20-40% меньше в сравнении с традиционными атмосферными моторами эквивалентной мощности. К примеру, экономия топлива двигателя SVC составила около 30%. На такую же величину сократятся и выбросы «парникового газа».

Технология регулируемой степени сжатия позволит использовать различные сценарии управления двигателем, способствующие снижению в выхлопе концентрации токсичных веществ. Например, при пуске холодного двигателя можно будет намеренно уменьшить индикаторный КПД. Вызванное этим повышение температуры отработавших газов ускорит прогрев катализатора и одновременно сократит эмиссию окислов азота. На режиме максимальной мощности VCR-технология позволит уменьшить тепловые нагрузки в камере сгорания и выпускной системе, не прибегая к обычно применяющемуся способу охлаждения – обогащению смеси и связанному с ним повышенному выбросу СО и НС. Такого рода меры позволят обеспечить возрастающие экологические требования к двигателям без усложнения и удорожания систем очистки отработавших газов. По мнению специалистов, благодаря технологии изменяемой степени сжатия искровые моторы смогут нокаутировать дизели и вернуть утраченное лидерство по экономичности и экологии.

Возможность изменения неизменного греет душу тем, кто ратует за использование альтернативных видов топлива. Регулируемая в широких пределах степень сжатия значительно упрощает задачу создания многотопливного двигателя, способного одинаково эффективно работать на бензине, природном газе или спиртобензиновой смеси Е-85, особенно популярной в Швеции и Штатах. Наконец, VCR-технология открывает дорогу для внедрения новых и совершенствования существующих перспективных технологий двигателестроения: использования адаптивного цикла Аткинсона, формирования расслоенных зарядов топливовоздушной смеси, сжигания сверхбедных смесей и ряда других.

Полный перечень потенциальных преимуществ ДВС с регулируемой степенью сжатия этим не исчерпывается, но и упомянутого достаточно, чтобы понять, чем обусловлен интерес большинства автопроизводителей к разработкам в этом направлении.

Просто было на бумаге...

Идея создания ДВС с изменяемой степенью сжатия овладела умами моторостроителей не вчера. Можно сказать, что в последнее время она лишь переживает свое второе рождение. Первое случилось еще на заре XX века, так что идея изменения неизменного ненамного моложе самих двигателей внутреннего сгорания. Примерно к середине прошлого столетия уже были разработаны и запатентованы (в виде схем или конструкций) практически все известные на сегодня способы, позволяющие варьировать степень сжатия в ДВС. Некоторые из предложенных решений в силу разных причин так и остались на бумаге, некоторые были воплощены в железе. Часть из созданных VCR-двигателей была доведена до уровня экспериментальной отработки, и лишь единицы выпускались мелкими сериями и устанавливались на автомобили. Существуют и такие «воплощения», которые уже почти сто лет применяются и будут применяться в ДВС, но не для транспортных целей. Подробнее об этом будет рассказано далее. Вначале посмотрим, в каких направлениях развивалась идея изменения неизменного.

Принципиально определить эти направления несложно. Для этого нужно припомнить, что геометрическая степень сжатия – это отношение максимального и минимального объема цилиндра, когда поршень находится в НМТ и ВМТ соответственно (см. шпаргалку 1). Из приведенного выражения для в видно, что воздействовать на степень сжатия можно путем изменения объема камеры сжатия (V), рабочего объема двигателя (Vh) или обоих параметров одновременно. Причем при постоянном рабочем объеме варьировать степень сжатия можно только за счет объема камеры сжатия. Анализ конструктивной схемы традиционного ДВС с кривошипно-шатунным механизмом (КШМ) дает основные способы воздействия на высоту камеры сжатия (hc):

1) изменение остова двигателя (расстояния от оси вращения коленвала до свода камеры сжатия);

2) изменение высоты поршня;

3) изменение длины шатуна;

4) изменение радиуса кривошипа.

Важно отметить, что в последнем случае – при изменении радиуса кривошипа – вместе со степенью сжатия будет меняться и рабочий объем двигателя (величина хода поршня). Возможность одновременного воздействия на оба геометрических параметра ДВС весьма заманчива. Особенно если они будут подчиняться обратной зависимости – с увеличением степени сжатия рабочий объем будет уменьшаться, и наоборот. Это позволит, например, уменьшить литраж двигателя на режимах пуска и частичных нагрузок и при этом работать с высоким индикаторным и механическим КПД за счет большой в и сокращения насосных потерь. С повышением нагрузки и ростом давления наддува двигатель будет «разжиматься» и одновременно «увеличиваться» в размерах. Так можно будет получить и высокую номинальную мощность, и максимальную топливную экономичность в каждой точке нагрузочной характеристики мотора.

Уменьшать или увеличивать объем камеры сжатия можно не только путем изменения ее высоты. Учтем прочие способы воздействия на величину У отдельным, пятым пунктом. Получившийся перечень также не будет полным без еще одного, шестого пункта. Дело в том, что приведенные выше соображения касались двигателей, в которых поступательное движение поршня преобразуется во вращение коленвала с помощью КШМ. В технике известно множество других преобразующих механизмов, в том числе и таких, которые позволяют управлять движением поршней и воздействовать на степень сжатия и рабочий объем. Их использование в конструкции VCR-двигателей также может быть весьма перспективным.

За почти вековой период, прошедший с момента зарождения идеи, инженеры-изобретатели не оставили без внимания ни одно из указанных направлений. Отметим некоторые из достигнутых ими результатов.

Изменение остова двигателя

Один из первых VCR-двигателей, устроенных по этому принципу, был создан в 20-е годы прошлого века талантливым британским инженером и исследователем сэром Гарри Рикардо. Сэр Рикардо разработал свой одноцилиндровый мотор с регулируемой степенью сжатия для изучения свойств моторных топлив и явления детонации. Он же впоследствии ввел в обиход понятие октанового числа топлива. В двигателе Рикардо величина остова изменялась за счет перемещения цилиндра и головки блока относительно неподвижных картера и коленчатого вала. Цилиндр соединялся с картером при помощи гайки с трапецеидальной резьбой – перемещение цилиндра достигалось ее поворотом. Изменение расстояния между коленчатым и распределительным валами компенсировалось промежуточным роликом в цепном приводе распредвала. Аналогичную схему имеют большинство двигателей, входящих в состав исследовательских установок, в том числе и самых современных. Их широко используют для изучения всевозможных физических процессов в ДВС. Забегая вперед, скажем, что и в многоцилиндровом SVC-концепте также использован принцип варьирования остова за счет смещения моноблока, включающего цилиндры и ГВЦ.

Известно немало схем двигателей, в которых, напротив, коленчатый вал имеет возможность перемещаться относительно цилиндра. В немецком патенте 1968 года описан двигатель Varimax, в котором опоры коленвала вывешены внутри картера на раме. Раму с двух сторон поддерживают вертикальные штанги – с одной стороны неподвижные, с другой – регулируемые. Смещение оси коленчатого вала достигается изменением длины регулируемых штанг. Чаще для перемещения вала предлагается установить его коренные подшипники в эксцентриковые втулки. По такой схеме устроен один из VCR-двигателей, разработанных специалистами известной исследовательской фирмы из Германии FEV Motorentechnik. Втулки имеют зубчатые венцы, в зацепление с которыми входят шестерни, расположенные на едином валу.

Общий недостаток упомянутых конструкций – снижение жесткости остова двигателя, его «станового хребта», за счет неизбежного использования дополнительных соединений между картером, коленвалом и цилиндром. Механизмы, отвечающие за изменение высоты остова, подвергаются большим нагрузкам от газовых и инерционных сил.

Конструкции с подвижным коленчатым валом к тому же страдают от недостаточной жесткости опор и серьезных проблем, связанных с совмещением оси «колена» с осью первичного вала КПП. Таким образом, то, что не является критичным для стационарных лабораторных установок, представляет немалые проблемы на пути создания надежных изделий для транспортных машин.

Изменение высоты поршня

На первый взгляд изменение высоты поршня кажется наиболее привлекательным методом воздействия на степень сжатия. Действительно, в отличие от других этот способ требует минимальных изменений в архитектуре базового двигателя. Конструкция поршня с изменяющейся высотой была предложена в 1952 году Британским научно-исследовательским институтом двигателей. Поршень состоит из двух частей – «тела» с юбкой и подвижной головки, выполненной в виде стакана. Контактная поверхность между телом и головкой уплотнена, во внутреннюю полость между ними по каналам в шатуне подается моторное масло. Изменение его количества приводит к вариации высоты поршня. С увеличением высоты надпоршневой зазор сокращается, степень сжатия растет, и наоборот. Подача масла регулируется с помощью системы клапанов.

Вслед за британцами в этом же направлении работали двигателисты концернов Ford и Mercedes-Benz и предложили свои варианты «телескопических» поршней. Они отличались несколько иной схемой подачи масла и организацией уплотнения подвижной головки. Поршни использовали в конструкции двигателей, выпускаемых небольшими сериями. Диапазон изменения степени сжатия у разных двигателей был различным. Например, на автомобилях М-В S-класса он составлял 11-14, за счет этого эффективный КПД двигателей возрастал на 5%.

Наиболее заметного успеха в этом направлении достигла американская корпорация Continental. На протяжении ряда лет она выпускала дизель специального назначения AVCR-1100 с регулируемой высотой поршней. Степень сжатия в нем изменялась в пределах от 10 до 22. Увеличение высоты поршня от минимума до максимума происходило за 60-65 циклов или примерно за 3 с, потому что оно возможно лишь в течение небольшого периода времени, пока действующие на поршень силы инерции превышают силу противодавления газов. Низкое быстродействие – не самый значительный недостаток конструкций с телескопическими поршнями. Механизм с прецизионными элементами вынужден работать в условиях больших температур и нагрузок. Одно из вероятных следствий этого – коксование масла и потеря подвижности головки поршня. К тому же реализация способа связана с существенным увеличением массы поршней со всеми вытекающими последствиями.

Изменение длины шатуна и радиуса кривошипа

В разное время было предложено большое количество конструкций шатунов с изменяемой длиной. Большая часть из них основывалась на тех же решениях, что применялись для изменения высоты поршней. Тело шатуна изготавливалось телескопическим, его длина изменялась с помощью механических или гидравлических устройств. Таким конструкциям свойственны те же недостатки, что и телескопическим поршням. Более того, надежность конструкции оказывалась еще ниже из-за того, что шатун, в отличие от поршня, подвержен большим изгибающим нагрузкам. В нескольких патентах предлагалось изменять длину шатуна путем размещения эксцентриковых элементов в верхней или нижней головках. Практическая реализация этих способов оказалась настолько сложной, что они так и остались чистыми идеями.

Применение эксцентрикового механизма также рассматривалось в качестве средства для изменения радиуса кривошипа. В этом направлении дальше всех продвинулась голландская инжиниринговая фирма Gomecsys. В предложенной ею конструкции вокруг шатунной шейки размещается подвижная эксцентриковая втулка с зубчатым венцом. Ее угловое положение изменяется за счет поворота ответной зубчатой шестерни большого диаметра с внутренним зацеплением. По такому принципу построены и исследуются 2- и

4-цилиндровый моторы – прототипы GoEngine. Разработанный механизм одновременно обслуживают два цилиндра. Поэтому он подходит только для двигателей с определенной схемой – четным числом цилиндров, из которых два соседние работают синхронно. В других случаях количество зубчатых пар, масса и габариты двигателя возрастают чрезмерно. Одно это уже значительно сужает возможности его практического применения.

Изменение объема камеры сжатия

Альтернативные способы изменения объема камеры сжатия главным образом сводятся к устройству разделенной камеры, состоящей из двух сообщающихся частей – основной и дополнительной. Объем дополнительной камеры варьируется перемещением ее свода, которое осуществляется гидравлическими, механическими или электрическими устройствами. При этом изменяется суммарный объем камеры сгорания и соответственно степень сжатия.

Одной из первых подобную систему освоила французская фирма Hispano-Suiza. В авиационном дизельном двигателе V8 модели HS-103 применяли вихревую камеру переменного объема, подвижный свод которой перемещался под действием гидравлики. Похожее устройство регулирования степени сжатия в искровом двигателе было запатентовано концерном Ford. Отличие состояло в том, что в этой конструкции подвижная часть дополнительной камеры перемещалась при помощи профилированного кулачка. Наконец, по этому же принципу варьировалась степень сжатия в концепт-двигателе ALVAR, авторство которого принадлежит концерну Volvo. Здесь сводами дополнительных камер сжатия служили днища небольших вторичных поршней, которые приводились в действие от вала, расположенного в ГБЦ.

Способ разделения камеры сжатия привлекателен тем, что необходимые изменения ограничиваются только конструкцией головки. С другой стороны, ГБЦ (особенно современного многоклапанного двигателя) и без того достаточно плотно «упакована». Так что размещение в ней дополнительного элемента представляет большую проблему. Наличие «аппендикса» в камере сгорания неизбежно нарушает процесс смесеобразования и сгорания, что приводит к ухудшению экологических характеристик мотора. Наконец, регулирующий механизм работает в зоне максимальных тепловых и механических нагрузок, что не может не сказаться на его надежности.

На этом этапе можно сделать некоторые промежуточные выводы. Они, к сожалению, не очень утешительны. Для двигателей с традиционным КШМ были предложены и в различной степени опробованы всевозможные варианты регулирования степени сжатия. Большинство из них позволяло решить поставленную задачу по изменению в, но ни один не оказался безусловно предпочтительным и пригодным для широкого применения на серийных моторах из-за трудностей в изготовлении или обеспечении приемлемой работоспособности. Это побудило инжене-ров-двигателистов вспомнить о других типах механизмов, преобразующих поступательное движение во вращение.

Применение не традиционных преобразующих механизмов

Данное направление работ по созданию VCR-двигателя без натяжки можно назвать популярным. Им занимались и продолжают интенсивно заниматься многие автоконцерны – Ford, Mercedes-Benz, Nissan, Peugeot/Citroen – и моторные исследовательские компании: немецкая FEV Motorentechnik, британская Mayflower и французская МСЕ-5 Development. Fla протяжении многих лет аналогичные разработки ведутся и в ННАМИ. Попробуем понять причину интереса к этой тематике.

Полистав увесистый томик ТММ (теория механизмов и машин, на студенческом сленге – тут моя могила), можно обнаружить огромное количество кинематических схем механизмов, которые, в принципе, возможно использовать в ДВС для передачи движения от поршня к коленчатому валу. Кривошипно-шатунный механизм – простейший из них, в чем состоит его неоспоримое достоинство. В соответствии с классификацией KIJJM является одноэлементным преобразующим механизмом, поскольку поршень связан с кривошипом единственным звеном – шатуном. Внимание двигателистов привлекли трехэлементные механизмы, которые при относительной простоте потенциально способны обеспечить важное преимущество – гибкое управление движением поршня. Трехэлементные устройства подразделяют на две большие группы – балансирные и траверсные. В первых связанное с шатуном звено (балансир) вращается, во вторых оно совершает сложное плосеое движение и называетсв траверсой. Балансирные механизмы соединяются с кривошипом тягой, треверсные – самой траверсой.

Было запатентовано и экспериментально отработано множество конструкций балансирных ДВС. Большинство из них представляли собой 2-тактные двигатели с противоположным движением поршней. Исследования показали, что ставка на балансирные механизмы себя не оправдывает. Хотя балансирные двигатели демонстрировали достаточно высокую надежность, они имели значительно большие габариты по сравнению с традиционными, ненамного превосходя их по возможности регулирования движения поршней. Гораздо более обнадеживающие результаты были получены в ходе экспериментальной отработки траверсных механизмов. Было доказано, что при определенных условиях они способны обеспечить следующие преимущества:

Приемлемый диапазон регулирования степени сжатия (ε = 7–15);

Возможность одновременного регулирования степени сжатия и рабочего объема, причем по оптимальному алгоритму;

Возможность сведения к минимуму дисбаланса двигателя за счет оптимизации закона перемещения поршней и использования массы дополнительных элементов;

Небольшие нагрузки на органы управления VCR-механизмом и, как следствие, достаточно высокое быстродействие;

Отсутствие экзотических деталей, использование традиционных для двигателестроения технологий.

Именно поэтому траверсный механизм взят за основу большинством из упомянутых выше разработчиков VCR-двигателей. Это не означает, что все они движутся «след в след». Используются разные кинематические схемы и различные конструктивные решения. Выражение «при определенных условиях» было употреблено ранее неслучайно. Действительно, преимущества траверсных механизмов присущи им отнюдь не «по определению». Они достигаются только тогда, когда геометрические и конструктивные параметры всех звеньев оптимизированы с точки зрения закона движения поршня, уравновешенности механизма и прочности. На текущем этапе эти вопросы являются основным предметом исследования.

Помимо этого отрабатываются различные варианты привода механизма и алгоритма автоматического управления степенью сжатия.

Тем временем фирма MCE-5 ведет работы в другом направлении. В предложенной ею конструкции VCR-двигателя используется КШМ, но нетрадиционным способом. Верхняя головка шатуна соединена не с поршнем, а с осью зубчатого колеса, которое, в свою очередь, связано со штангой, жестко прикрепленной к поршню. Решение на первый взгляд не бесспорное, но, по заявлениям разработчиков, обладающее рядом достоинств. Утверждается, что механизм позволяет регулировать степень сжатия в широких пределах, обеспечивает минимальные потери на трение ввиду отсутствия бокового давления поршня на стенки цилиндра, исключительно надежен и имеет большой ресурс.

Проверить это мы сможем в следующей статье, которая будет посвящена наиболее перспективным проектам ДВС с «изменяемыми неизменными».

Уникальную информацию по устройству, эксплуатации и ремонту систем турбонаддува смотрите на сайте turbomaster.ru

Редакция благодарит доктора технических наук Георга Тер-Мкртичьяна за помощь в подготовке статьи.

- Сергей Самохин