Важным новым источником механической энергии для привода автомобиля является двигатель Стирлинга. Он почти неизвестен, существуют только его прототипы , поэтому можно дать лишь беглое описание его принципа действия и конструкции. В первоначальном виде он существовал как тепловая расширительная машина, в цилиндре которой рабочее тело, например, воздух, перед сжатием охлаждался, а перед расширением - нагревался. Схема и принцип действия такого двигателя показаны на рис. 1.

В верхней части цилиндра 1 имеется водяная охлаждающая рубашка 2 , а дно цилиндра постоянно нагревается пламенем. В цилиндре размещен рабочий поршень 3 уплотненный поршневыми кольцами и соединенный шатуном с коленчатым валом (на рисунке коленчатый вал не показан). Между дном цилиндра и рабочим поршнем находится поршень-вытеснитель 4 , который перемещается в цилиндре с большим зазором. Заключенный в цилиндре воздух через этот зазор перекачивается вытеснителем 4 либо к днищу рабочего поршня, либо к нагреваемому дну цилиндра. Вытеснитель приводится в движение штоком 5 , проходящим через уплотнение в поршне, и приводимым эксцентриковым механизмом, который вращается с углом запаздывания около 90° по сравнению с механизмом привода рабочего поршня.

В положении а поршень находится в НМТ (нижняя мертвая точка) и охлаждаемый стенками цилиндра воздух заключен между ним и вытеснителем. В следующей фазе б вытеснитель движется вверх, а поршень остается в НМТ. Воздух между ними выталкивается через зазор между вытеснителем и цилиндром к дну цилиндра и при этом охлаждается стенками цилиндра. Фаза в является рабочей, в течение которой воздух нагревается горячим дном цилиндра, расширяется и выталкивает оба поршня вверх к ВМТ (верхняя мертвая точка).

После совершения рабочего хода вытеснитель возвращается в нижнее положение к дну цилиндра и выталкивает воздух через зазор между стенками цилиндра в камеру под поршнем, воздух при этом охлаждается стенками. В положении г холодный воздух подготовлен к сжатию, и рабочий поршень движется от ВМТ к НМТ. Поскольку работа, затрачиваемая на сжатие холодного воздуха, меньше работы, совершаемой при расширении горячего воздуха, то возникает полезная работа. Аккумулятором энергии, необходимой для сжатия воздуха, служит маховик.

В описанном исполнении двигатель Стирлинга имел низший КПД, так как теплоту, содержащуюся в воздухе после совершения рабочего хода, необходимо было отводить в охлаждающую жидкость через стенки цилиндра. Воздух в течение одного хода поршня не успевал охлаждаться в достаточной степени, и требовалось увеличить время охлаждения, вследствие чего частота вращения двигателя также была небольшой. , который зависит, как говорилось ранее, от разницы максимальной и минимальной температур рабочего цикла, был также небольшим. Теплота отработавшего воздуха отводилась в охлаждающую воду и полностью терялась.

Двигатель Стирлинга был значительно усовершенствован фирмой «Филипс» («Philips» – Нидерланды). Прежде всего, был применен внешний регенератор теплоты, через который осуществлялась перекачка воздуха из верхней части цилиндра в нижнюю под действием вытеснителя. Последовательно к регенератору во внешнем контуре был подключен радиатор. Регенератор аккумулирует теплоту воздуха, поступающего после расширения в холодную камеру. При течении воздуха в обратном направлении аккумулятор вновь отдает ему теплоту. Тем самым возрастает разница максимальной и минимальной температур цикла и теплоту необходимо отводить системой охлаждения. Радиатор, размещенный за регенератором, отводит только часть этой теплоты, остальная сохраняется в аккумуляторе и используется вновь. Вследствие этого не только улучшается КПД двигателя, но и увеличивается его максимальная частота вращения, что влияет на мощность и удельную массу двигателя. Теплота отработавших газов подогревателя используется для повышения температуры свежего воздуха, подаваемого в его камеру сгорания. Описанная конструктивная схема двигателя показана на рис. 2.

2 является рабочим, он передает давление воздуха на кривошипно-шатунный механизм, а вытеснитель 1 предназначен для перемещения воздуха из верхней части цилиндра в нижнюю. В положении а воздух из пространства между двумя поршнями поступает через радиатор 3 и регенератор 4 в трубки подогревателя 6 и затем в верхнюю часть цилиндра. Трубки подогревателя размещены в камере сгорания, куда свежий воздух для сгорания подается по каналам 7 и затем, проходя через теплообменник, поступает в зону распылителя форсунки 5 ; отработавшие газы из подогревателя отводятся через выпускной трубопровод 8 .В положении а воздух сжат и при движении в верхнюю часть цилиндра нагревается сначала в регенераторе, а затем в подогревателе. В положении б весь воздух вытеснен из пространства между двумя поршнями и выполняет работу, перемещая оба поршня в нижнее положение. В положении в после совершения работы рабочий поршень остается в нижнем положении, а вытеснитель 1 начинает выталкивать воздух из верхней части цилиндра в пространство между поршнями через регенератор, в котором воздух отдает значительную часть своей теплоты, и радиатор, где воздух охлаждается еще глубже. В последней фазе цикла г воздух охлажден и вытеснен из верхней части цилиндра в пространство между поршнями, где происходит его сжатие.

Сжатие холодного воздуха, поступление его через регенератор и радиатор в верхнюю часть цилиндра, последующее расширение и охлаждение воздуха представляют рабочий цикл. В цилиндре сохраняется постоянная масса воздуха, поэтому цилиндр работает без выхлопа. Для подогрева можно использовать любой источник тепла. В рассмотренной схеме применен котел на жидком топливе; содержание вредных веществ зависит от полноты сгорания топлива в камере сгорания котла. Поскольку при этом создается режим непрерывного сгорания при относительно низкой температуре и большом избытке воздуха, можно достичь полного сгорания и небольшого .

Преимущество двигателя Стирлинга заключается также в том, что он может работать не только на разнообразных топливах, но дает возможность применять различные виды источников теплоты. Это означает, что работа двигателя не зависит от наличия атмосферы. Он может одинаково хорошо работать в замкнутом пространстве как на подводных лодках, так и на спутниках. При использовании теплового аккумулятора с LiF теплота подводится к двигателю по теплопроводу, как это показано на рис. 3.

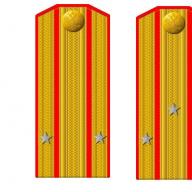

В нижней части рис. 2 показан ромбический механизм привода, который управляет движением обоих поршней. Для привода используются два коленчатых вала, соединенных парой шестерен и вращающихся в противоположных направлениях. Концы штока вытеснителя 1 и пустотелого штока поршня 2 через отдельные шатуны соединены с обоими коленчатыми валами. Если кривошипы обоих коленчатых валов находятся в верхнем положении и движутся из положения а в положение б , то шатуны рабочего поршня 2 находятся вблизи ВМТ и он немного перемещается около ВМТ. Шатуны вытеснителя, перемещающегося в этой фазе цикла, движутся вниз и поршень также движется с наибольшей скоростью из положения а в положение б .

Противоположное направление вращения двух коленчатых валов позволяет разместить на них противовесы, необходимые для уравновешивания сил инерции первого порядка и их моментов от возвратно-поступательно движущихся масс, которые существуют у одноцилиндрового и рядных двигателей.

Ромбический механизм имеет еще и то преимущество, что шатуны симметрично передают усилия от штоков поршней на коленчатые валы, а в подшипниках и уплотнениях поршней не возникают боковые силы. Последнее очень важно, так как для работы двигателя с хорошим КПД необходимо высокое рабочее давление.

У обычных кривошипно-шатунных механизмов при высоком давлении на поршень и больших углах отклонения шатуна возникают большие боковые силы, действующие на поршень и являющиеся причиной больших потерь на трение и большого износа. При применении крейцкопфа или же ромбического механизма это отрицательное явление устраняется и можно достичь хорошего уплотнения поршней.

Чтобы штоки не передавали большие усилия на коренные и шатунные подшипники коленчатых валов, под рабочим поршнем поддерживается противодавление, равное среднему рабочему давлению в цилиндре, оно составляет около 20 МПа.

Значительные трудности возникают при регулировании мощности двигателя Стирлинга. Изменение мощности, происходящее в результате изменения количества подаваемого в подогреватель топлива, незначительно. Более заметного результата можно добиться при изменении давления или количества рабочего тела. Этот способ регулирования мощности используется в автомобильном двигателе Стирлинга. Для уменьшения мощности часть газа из цилиндров перепускается в резервуар низкого давления; для увеличения мощности газ подается в цилиндры из резервуара высокого давления, куда он предварительно перекачивается специальным компрессором из резервуара низкого давления. У двигателей с поршнем двойного действия для снижения мощности газ перепускается из верхней части поршня в нижнюю через специальный канал. Переход от полной мощности к холостому ходу длится 0,2 с; обратный процесс занимает около 0,6 с.

Чтобы потери на трение газа при прохождении его через узкие каналы регенератора и радиатора были небольшими, применяют гелий, а также пытаются использовать водород. Для уменьшения размеров и массы четыре цилиндра с поршнями двойного действия в двигателе второго поколения размещаются как показано на рис. 9. Вместо коленчатого вала применен привод с помощью наклонных шайб. Наличие высокого давления газов по обе стороны поршня обеспечивает передачу на приводную шайбу только небольшой разницы давлений. Поскольку в двигателе Стирлинга вся отводимая теплота передается в охлаждающую жидкость, то радиатор этого двигателя должен быть в 2 раза больше, чем у обычных двигателей внутреннего сгорания.

В качестве примера рассмотрим два автомобильных двигателя Стирлинга. Четырехцилиндровый двигатель первого поколения с ромбическим механизмом, изображенный на рис. 10, имеет диаметр цилиндра 77,5 мм, ход поршня 49,8 мм (рабочий объем 940 см 3), развивает мощность 147 кВт при 3000 мин -1 и среднем давлении в цилиндре порядка 22 МПа. Температура головки цилиндра поддерживается около 700 °C, а охлаждающей жидкости - на уровне 60 °C. Масса сухого двигателя составляет 760 кг. Холодный пуск и прогрев двигателя до достижения температуры головки цилиндра 700 °C длятся около 20 с. При температуре воды 55 °C индикаторный КПД двигателя на испытательном стенде достиг 35 %. Удельная мощность 156 кВт/дм 3 , а удельная масса на единицу мощности 5,2 кг/кВт.

Схематический разрез двигателя Стирлинга второго поколения модели «Филипс 4-215 DA», предназначенного для легкового автомобиля, изображен на рис. 9. Двигатель имеет примерно такие же размеры и массу, как и обычный бензиновый двигатель, и его мощность равна 127 кВт. Четыре цилиндра с поршнями двойного действия расположены вокруг оси приводного вала с наклонной шайбой. Котел подогревателя, общий для всех четырех цилиндров, имеет одну форсунку. На автомобиле «Форд Торино» (США) расход топлива с этим двигателем был на 25 % ниже, чем с бензиновым V-образным 8-цилиндровым двигателем. Содержание NOx в отработавших газах системы подогрева благодаря применению их рециркуляции было намного меньше установленной нормы.

Диаметр цилиндра двигателя «Филипс 4-215 DA» - 73 мм, ход поршня 52 мм. Мощность двигателя 127 кВт при частоте вращения 4000 мин -1 . Температура в подогревателе (температура головок цилиндров) равна 700 °C, а охлаждающей жидкости - 64 °C.

Шведская фирма «Юнайтед Стерлинг» создала свой двигатель Стирлинга таким образом, чтобы можно было в наибольшей степени использовать детали, серийно выпускаемые автомобильной промышленностью. Используются обычный коленчатый вал и шатун, который совместно с крейцкопфом преобразует во вращательное движение вала поступательное движение поршня двойного действия. Разрез этого четырехцилиндрового V-образного двигателя изображен на рис. 11. Ряды цилиндров расположены под небольшим углом, головки цилиндров образуют общую группу, подогреваемую одной горелкой.

Предполагаемая удельная масса этого двигателя равна 2,4 кг/кВт, что можно сравнить с показателями очень хорошего малоразмерного высокооборотного дизеля. Удельная масса двигателей Стирлинга уменьшилась с 6,1–7,3 кг/кВт до 4,3 кг/кВт и постоянно снижается.

Производство двигателя Стирлинга требует технологии, совершенно отличной от технологии производства двигателей внутреннего сгорания, что будет тормозить его внедрение в производство. Однако разработки таких двигателей продолжаются, поскольку традиционные бензиновый и дизельный двигатели не будут отвечать перспективным требованиям необходимой чистоты отработавших газов, а созданные двигатели Стирлинга дают основание надеяться, что эту проблему удастся решить. Так как изменение давления газов в цилиндре двигателя Стирлинга носит плавный характер, то он работает стабильно и тихо, напоминая паровую машину. Однако большое количество отводимой теплоты требует новых решений в области систем охлаждения.

Большой прогресс в двигателях Стирлинга достигнут при создании двигателя «Филипс 4-215 DA». Двигатель предназначен для применения в легковых автомобилях и занимает в них столько же места, сколько и обычный бензиновый V-образный двигатель равной мощности. Масса двигателя «Филипс 4-215 DA» равна 448 кг и при максимальной мощности 127 кВт его удельная масса составляет 3,5 кг/кВт. Индикаторный КПД этого двигав теля при использовании е качестве рабочего тела водорода под давлением 20 МПа равен 35 %.

Холодный пуск двигателя длится 15 с, расход топлива автомобилем в условиях городского движения на 25 % меньше, чем в случае обычного бензинового двигателя. Регулирование мощности двигателя производится изменением количества и давления рабочего тела.

Плотность водорода в 14 раз ниже плотности воздуха, а его теплоемкость также в 14 раз выше теплоемкости воздуха. Это положительно сказывается на гидравлических потерях, особенно в регенераторе, и в целом ведет к росту КПД двигателя (см. рис. 4).

Долгое время такие недостатки двигателей внутреннего сгорания (ДВС), как жесткие требования к топливу и маслам, загрязнение атмосферы, шум на выхлопе, резкое ухудшение экономичности и других характеристик при отклонении от оптимального режима работы и, наконец, не возможность использования источников тепла, не связанных с горением, не имели существенного значения. Однако с ростом числа и мощности эксплуатируемых ДВС проблемы токсического и шумового загрязнения окружающей среды приобрели жизненно важное значение.

Быстрое исчерпание разведанных запасов нефти в мире привело к тому, что в последние десять лет происходит переход из эры дешевой нефти в эру высоких цен на энергию в целом. С другой стороны, в новых отраслях техники возникла острая необходимость в специальных тепловых двигателях (например, для работы в космосе, в подводных условиях), не нуждающихся в атмосферном кислороде, но способных работать от любого высокотемпературного источника тепла.

Эти проблемы повысили интерес специалистов к альтернативному двигателю с внешним подводом тепла предложенному еще в 1816 г. шотландским изобретателем Робертом Стирлингом. Принцип работы двигателя Стирлинга (ДС), краткая историческая справка о его развитии и описание некоторых конструкций таких двигателей были опубликованы (см. статью Г. Б. Либефорта «Двигатель внешнего сгорания»).

По прогнозам ведущих специалистов крупных фирм США, Японии, Швеции, Голландии ДС, возможно, станет доминирующим двигателем в следующем столетии.

Почему же ДС прочат такие блистательные перспективы? Чтобы ответить на этот вопрос, необходимо вспомнить историю тепловых двигателей.

К пределу экономичности

В 1824 г. французский инженер С. Карно четко сформулировал условия, необходимые для наиболее эффективного превращения тепла в работу. Он предложил идеальный цикл, состоящий из двух изотерм и двух адиабат . С тех пор данный цикл является термодинамическим эталоном совершенства тепловых двигателей. Но в цикле Карно при большой разности температур нагревателя и холодильника расширение и сжатие рабочего тела необходимо вести в очень большом интервале давлений, в связи с чем его практическая реализация настолько сложна, что оказывается нецелесообразной.Еще до выхода в свет работы С. Карно Р. Стирлинг удачно обошел эту трудность, введя в цикл тепловой машины регенерацию тепла. Однако низкий уровень технологии в начале XIX в. не позволил создать достаточно совершенные конструкции двигателей этого типа, и они были надолго забыты.

Расчеты, проведенные в 1938 г. специалистами фирмы «Филипс», показали, что оба цикла - и Стирлинга, и Карно - термодинамически равно ценны. Цикл Стирлинга, состоящий из двух изотерм и двух изохор . может служить таким же термодинамическим эталоном, как цикл Карно. Более того, регенерация тепла в этом цикле позволяет работать в большом интервале темпера тур, а следовательно, с высоким КПД при малых соотношениях давления сжатия и расширения рабочего тела. Эта особенность цикла Стирлинга делает реальной его практическую реализацию в двигателях, имеющих КПД, близкий к максимально возможному при данной разности температур нагревателя и холодильника.

Рассмотрим несколько идеализированный рабочий процесс двигателя Стирлинга вытесни тельного типа на наглядной компоновочной схеме с расположением цилиндров под углом 90° и обычным кривошипно-шатунным механизмом (рис. 3).

Термический КПД идеального цикла Стирлинга, как и цикла Карно, определяется формулой

Однако практически термический КПД этих двигателей заметно ниже.

В реальных двигателях Стирлинга энергия расходуется на трение и теплопроводность, а так же отходит с продуктами горения и т. д. Тем не менее, благодаря принципиальным термодинамическим преимуществам цикла Стирлинга в уже созданных ДС достигнуты наибольшие значения эффективного КПД по сравнению с другими тепловыми двигателями одинаковой мощности (рис. 2).

В двигателе Стирлинга можно использовать любое дешевое топливо: газ, уголь, дрова и даже торф. При этом, в отличие от ДВС, топливо сжигается непрерывно при низком давлении и оптимальном избытке воздуха в камере сгорания, расположенной вне рабочего объема Содержание ядовитых веществ в продуктах сгорания при таких условиях уменьшается до минимума, а количество выделяемой энергии увеличивается. Кроме традиционных топлив, для ДС пригодны другие источники тепла, расплавы солей, радиоизотопы, а так же ядерная и солнечная энергия, тепло недр Земли и т. п.

Внутренний объем двигателя Стирлинга герметичен, поэтому в него не попадает абразивная пыль, масло не соприкасается с продуктами горения и не окисляется (следовательно, почти не расходуется). Благодаря плавности рабочего процесса снижаются вибрация и нагрузки на все трущиеся элементы двигателя.

Эти особенности делают ДС более надежным и долговечным по сравнению с ДВС, позволяют использовать его длительное время без обслуживания. Принцип внешнего подвода тепла обеспечивает быстрый и безотказный запуск при низких температурах.

В дополнение к этому уникальному набору качеств двигатель Стирлинга практически бесшумен, так как он работает без клапанов и не имеет резкого пульсирующего выхлопа.

Перспективность двигателей Стирлинга давно подтверждена практикой. Например, фирма «Филипс» в свое время продемонстрировала 16 тонный автобус с ДС мощностью 100 л. с., фирма «Юнайтед Стирлинг» 7-тонный грузовой фургон, а американцы - легковой автомобиль "Форд-Торонто".

В настоящее время за рубежом примерно 60 фирм работают над дальнейшим совершенствованием двигателей Стирлинга. Уже разработаны двигатели этого типа большой мощности для тепловозов и электростанций, работающих на каменном угле. ДС используются для привода тепловых насосов, передвижных электрогенераторов. Созданы образцы для работы на спутниках Земли. Большое количество работ посвящено интереснейшей проблеме - применению миниатюрных ДС с радиоизотопным источником тепла для привода искусственного сердца.

Использование в качестве рабочего тела водорода под давлением до 200 кГ/см 2 (вместо воздуха, на котором работали первые ДС) позволило снизить удельную массу последних образцов ДС до 2,6-3,4 кГ/кВт, а отдельных конструкций до 1,2 кГ/кВт.

Эффективный КПД ДС нового поколения фирмы "Механикл-Технолоджи" (США) достигает 43,5% (вместо 32÷35% у лучших образцов автомобильных дизелей). Успехи в области технологии получения жаропрочной керамики позволят в дальнейшем повысить максимальную температуру цикла и создать ДС с КПД до 60%.

В рамках программы экономии энергетических ресурсов в Японии осуществляется шестилетний план разработок ДС. Уже в 1987 г. должны быть разработаны многотопливные двигатели с высокой топливной экономичностью и экологическими характеристиками для различных целей. В некоторых типах разрабатываемых двигателей будет использован природный газ. Недавно в пустыне Мохова в США было успешно испытано гелиооборудование с двигателем Стирлинга, преобразующее солнечную энергию в электрическую. Его общий КПД составил 29 %. Солнечная энергия, концентрируемая при помощи параболического зеркала, приводит в действие установку, работающую по идее Стирлинга.

Основные эксплуатационные показатели - ДВС - КПД, моторесурс и надежность работы - при уменьшении мощности снижаются в значительно большей степени, чем у ДС. Это и неудивительно, так как при малом размере цилиндра ДВС трудно обеспечить полное сгорание рабочей смеси, а вот горелка двигателя Стирлинга и при малой мощности обеспечивает практически полное сгорание топлива.

Как видно из рис. 2. эффективный КПД ДС в широком диапазоне мощностей более чем в два раза превышает КПД бензинового ДВС. В то же время при мощности на валу меньше 1 кВт КПД двигателя Стирлинга превосходит КПД бензинового ДВС в 3-4 раза.

Как показали результаты сравнительных испытаний, проводившихся в США, область экономичных скоростных и нагрузочных характеристик ДС примерно в семь раз шире, чем у современных ДВС. Благодаря этому при работе на частичных нагрузках и неустановившихся режимах (например, при движении автомобиля в городских условиях) ДС обеспечивает экономию до 50 % топлива по сравнению с ДВС, имеющим тот же эффективный КПД в режиме максимальной экономичности Подобный эффект, несомненно, будет наблюдаться для лодочных и судовых двигателей.

Велики потенциальные возможности экономии топлива и смазочных материалов при эксплуатации ДС а будущем. Действительно, если учесть более высокий КПД ДС, в два раза более низкую стоимость топлива (газ) и экономичность при работе на частичных нагрузках, то получается, что для этого типа двигателя расходы на топливо в широком диапазоне мощностей сокращаются примерно в 4-5 раз, а при мощности меньше 1 кВт - в 6 8 раз.

Один из разработанных и изготовленных мною двигателей Стирлинга с воздушным охлаждением мощностью 0,1 кВт показан на рис. 1. Он работает почти бесшумно, токсичность выхлопных газов ниже предела чувствительности прибора "Инфпалит-8". топливом служит сжиженный пропан.

ДС мощностью до 1 кВт должны найти широкое применение на миниавтомобилях, картингах, культиваторах, газонокосилках и сенокосилках, мотоблоках, для привода водяных насосов различного назначения и т. п. Небывалая топливная экономичность была практически подтверждена автором при использовании ДС малой мощности на газонокосилке и для других целей. На сегодняшний день ДС - это, по существу, единственный тепловой двигатель, который может без вреда для здоровья людей использоваться в закрытых помещениях складах, теплицах, туннелях и т. п.

Способность ДС в течение длительного времени работать без обслуживания позволяет эффективно использовать его в качестве источника питания на маяках, радиобуях, автоматических метеостанциях и т. п.

Двигатель для судов

В ДС примерно 50% теплоты, участвующей в цикле, отводится через холодильник (у дизеля 20%), причем для достижения высокого термического КПД двигателя тепло должно отводиться при пониженной температуре (как правило, 60 °С). В обычных условиях это требует применения более мощной системы охлаждения с радиатором, имеющим в 2,5-3 раза большую поверхность, чем у дизеля.Это существенное затруднение полностью отпадает при использовании ДС на водном транспорте, где охлаждающая среда - забортная вода - в неограниченном количестве. Сравнительно низкая ее температура (4-15° для средних широт) увеличивает разницу температур нагревателя и холодильника, следовательно, при этом КПД двигателя выше. Например, низкооборотные судовые дизели нового поколения мощностью порядка 1000-9000 кВт имеют эффективный КПД до 50%.

Значительно повысить экономичность эксплуатации судов позволит использование ДС, в котором будет сжигаться каменный уголь. Решающим доводом за такое решение является то, что стоимость угля в 6-10 раз ниже стоимости дизельного топлива. Одновременно, благодаря особенностям нового двигателя, повысится надежность силовой установки и готовность судна к эксплуатации, уменьшится объем работ по его техническому обслуживанию. Канадские ученые должным образом оценили эти преимущества и ведут исследования по переделке обычных судовых дизелей мощностью до 1700 кВт в двигатели Стирлинга, работающие на угле. Порошкообразный уголь предполагается подавать в камеру сгорания ДС при помощи форсунок и сжигать в распыленном состоянии

В последнее время к двигателю Стирлинга проявляют интерес даже некоторые фирмы, специализирующиеся на производстве судовых дизелей. Например, японская фирма «Мицубиси» недавно провела успешное испытание судового ДС мощностью 66 кВт. В период с 1980 по 1983 гг. в Шанхайском НИИ судовых дизелей был разработан двухцилиндровый ДС мощностью 7,5 кВт.

Большой интерес представляет возможность использования для судовых ДС тепловых аккумуляторов вместо топлива. Запас тепловой энергии в расплавах некоторых солей, например, фтористого лития, составляет примерно 0,5 кВт ч/л (500 кВт ч/м 3) Таким образом, энергоемкость тепловых аккумуляторов соизмерима с калорийностью обычных топлив и вполне достаточна для многих судов, совершающих не слишком длительные рейсы. В Николаевском кораблестроительном институте разработан проект судовой энергетической установки мощностью 100 кВт с тепловым аккумулятором, материалом для которого служит обыкновенный графит.

Зарядку тепловых аккумуляторов для судов можно производить при помощи сжигания угля, используя излишки электроэнергии в ночное время, а также от расположенных в портах высокотемпературных ядерных реакторов.

Двигатель Стирлинга весьма эффективен для установки на небольшие суда. Так фирма «Юнайтед Стирлинг» установила одноцилиндровый ДС мощностью 10 л. с. на серийно выпускаемом катере типа "Альбин" длиной 10 м, обеспечив скорость катера 7 уз. Двигатель был установлен в корме и снабжен реверс-редуктором. Уровень шума, который был измерен на расстоянии 1 м от двигателя, работающего на полной нагрузке без какого-либо глушителя, составлял всего 68 дБ, что на 20 дБ меньше, чем у ДВС.

Аналогичные испытания проведены на катере «Стирлинг Силенса» датской постройки. Катер развил скорость 13 уз, работа двигателя оказалась надежной, вибрации не ощущались. Можно полагать, что при серийном выпуске ДС вытеснят ДВС на малых судах.

Одно из специфических качеств двигателя Стирлинга - способность работать с тепловым аккумулятором без атмосферного воздуха может быть успешно реализовано на подводных аппаратах. Полное отсутствие загрязнения водной среды, возможность многократного и быстрого разогрева материала теплоаккумулятора на судне обеспечения позволяют эффективно использовать такой аппарат при любых видах подводных исследований и работ.

Энергозапас силовой установки с ДС и тепловым аккумулятором (с расплавом фтористого лития) в 8-10 раз больше, чем у обычной системы со свинцовокислотными аккумуляторами и электродвигателем постоянного тока.

Двигатель Стирлинга, в отличие от электро двигателя, даже при самом высоком КПД выделяет в окружающую среду много тепла. Поэтому подводный буксировщик с ДС легко приспособить для одновременного обогрева водолаза.

Согласно полученным автором экспериментальным данным, стандартного пятилитрового баллона с пропаном хватает для непрерывной работы самодельного ДС мощностью 0,1 кВт в течение 40 часов. Такой лодочный мотор удобен и надежен в эксплуатации, исключает загрязнение водоемов.

Итак, есть все технико-экономические предпосылки для того, чтобы двигатели Стирлинга мощностью до 1 кВт нашли применение на подводных буксировщиках и в качестве массового лодочного мотора. Дело в том, что при серийном производстве стоимость таких двигателей упрощенной конструкции, по моим предварительным расчетам, уже в настоящее время не может превышать стоимости обычных подвесных лодочных моторов с ДВС.

Современное автомобилестроение вышло на такой уровень развития, при котором без фундаментальных научных исследований практически невозможно достигнуть кардинальных улучшений в конструкции традиционных моторов внутреннего сгорания. Такая ситуация вынуждает конструкторов обратить внимание на альтернативные проекты силовых установок . Одни инженерные центры сосредоточили свои силы на создании и адаптации к серийному выпуску гибридных и электрических моделей, другие автоконцерны вкладывают средства в разработку двигателей на топливе из возобновляемых источников (например, биодизель на рапсовом масле). Существуют и другие проекты силовых агрегатов, которые в перспективе могут стать новым стандартным движителем для транспортных средств.

Среди возможных источников механической энергии для автомобилей будущего следует назвать двигатель внешнего сгорания, который был изобретен в середине XIX века шотландцем Робертом Стирлингом в качестве тепловой расширительной машины.

Схема работы

Двигатель Стирлинга преобразует тепловую энергию, подводимую извне, в полезную механическую работу за счет изменения температуры рабочего тела (газа или жидкости), циркулирующего в замкнутом объеме.

В общем виде схема работы устройства выглядит следующим образом: в нижней части двигателя рабочее вещество (например, воздух) нагревается и, увеличиваясь в объеме, выталкивает поршень вверх. Горячий воздух проникает в верхнюю часть мотора, где охлаждается радиатором. Давление рабочего тела снижается, поршень опускается для следующего цикла. При этом система герметична и рабочее вещество не расходуется, а только перемещается внутри цилиндра.

Существует несколько вариантов конструкции силовых агрегатов, использующих принцип Стирлинга.

Стирлинг модификации «Альфа»

Двигатель состоит из двух раздельных силовых поршней (горячего и холодного), каждый из которых находится в своем цилиндре. К цилиндру с горячим поршнем подводится тепло, а холодный цилиндр расположен в охлаждающем теплообменнике.

Стирлинг модификации «Бета»

Цилиндр, в котором находится поршень, нагревается с одной стороны и охлаждается с противоположного конца. В цилиндре двигается силовой поршень и вытеснитель, предназначенный для изменения объема рабочего газа. Обратное перемещение остывшего рабочего вещества в горячую полость двигателя выполняет регенератор.

Стирлинг модификации «Гамма»

Конструкция состоит из двух цилиндров. Первый - полностью холодный, в котором движется силовой поршень, а второй, горячий с одной стороны и холодный с другой, служит для перемещения вытеснителя. Регенератор для циркуляции холодного газа может быть общим для обоих цилиндров или входить в конструкцию вытеснителя.

Преимущества двигателя Стирлинга

Как и большинство моторов внешнего сгорания, Стирлингу присуща многотопливность : двигатель работает от перепада температуры, независимо от причин его вызвавших.

Интересный факт! Однажды была продемонстрирована установка, которая функционировала на двадцати вариантах топлива. Без остановки двигателя во внешнюю камеру сгорания подавались бензин, дизельное топливо, метан, сырая нефть и растительное масло - силовой агрегат продолжал устойчиво работать.

Двигатель обладает простотой конструкции и не требует дополнительных систем и навесного оборудования (ГРМ, стартер, коробка передач).

Особенности устройства гарантируют длительный эксплуатационный ресурс: более ста тысяч часов непрерывной работы.

Двигатель Стирлинга бесшумен , так как в цилиндрах не происходит детонация и отсутствует необходимость вывода отработанных газов. Модификация «Бета», оснащенная ромбическим кривошипно-шатунным механизмом, является идеально сбалансированной системой, которая в процессе работы не имеет вибраций.

В цилиндрах двигателя не происходят процессы, которые могут оказать негативное воздействие на окружающую среду. При выборе подходящего источника тепла (например, солнечная энергия) Стирлинг может быть абсолютно экологически чистым силовым агрегатом.

Недостатки конструкции Стирлинга

При всем наборе положительных свойств немедленное массовое применение двигателей Стирлинга невозможно по следующим причинам:

Основная проблема заключается в материалоемкости конструкции. Охлаждение рабочего тела требует наличия радиаторов большого объема, что существенно увеличивает размеры и металлоемкость изготовления установки.

Нынешний технологический уровень позволит двигателю Стирлинга сравниться по характеристикам с современными бензиновыми моторами только за счет применения сложных видов рабочего тела (гелий или водород), находящихся под давлением более ста атмосфер. Этот факт вызывает серьезные вопросы как в области материаловедения, так и обеспечения безопасности пользователей.

Немаловажная эксплуатационная проблема связана с вопросами теплопроводности и температурной стойкости металлов. Тепло подводится к рабочему объему через теплообменники, что приводит к неизбежным потерям. Кроме того, теплообменник должен быть изготовлен из термостойких металлов, устойчивых к высокому давлению. Подходящие материалы очень дороги и сложны в обработке.

Принципы изменения режимов двигателя Стирлинга также кардинально отличаются от традиционных, что требует разработки специальных управляющих устройств. Так, для изменения мощности необходимо изменить давление в цилиндрах, угол фаз между вытеснителем и силовым поршнем или повлиять на емкость полости с рабочим телом.

Один из способов управления скоростью вращения вала на модели двигателя Стирлинга можно увидеть на следующем видео:

Коэффициент полезного действия

В теоретических расчетах эффективность двигателя Стирлинга зависит от разницы температур рабочего тела и может достигать 70% и более в соответствии с циклом Карно.

Однако первые реализованные в металле образцы обладали крайне невысоким КПД по следующим причинам:

- неэффективные варианты теплоносителя (рабочего тела), ограничивающие максимальную температуру нагрева;

- потери энергии на трение деталей и теплопроводность корпуса двигателя;

- отсутствие конструкционных материалов, устойчивых к высокому давлению.

Инженерные решения постоянно совершенствовали устройство силового агрегата. Так, во второй половине XX века четырехцилиндровый автомобильный двигатель Стирлинга с ромбическим приводом показал на испытаниях КПД равный 35% на водном теплоносителе с температурой 55 °C.Тщательная проработка конструкции, применение новых материалов и доводка рабочих узлов обеспечили КПД экспериментальных образцов в 39%.

Примечание! Современные бензиновые двигатели аналогичной мощности обладают коэффициентом полезного действия на уровне 28-30%, а турбированные дизели в пределах 32-35%.

Современные образцы двигателя Стирлинга, такие как созданный американской компанией Mechanical Technology Inc, демонстрируют эффективность до 43,5%. А с освоением выпуска жаропрочной керамики и аналогичных инновационных материалов появится возможность значительного повышения температуры рабочей среды и достижения КПД в 60%.

Примеры успешной реализации автомобильных Стирлингов

Несмотря на все сложности, известно немало работоспособных моделей двигателя Стирлинга, применимых для автомобилестроения.

Заинтересованность в Стирлинге, подходящем для установки в автомобиль, появилась в 50-е годы XX века. Работу в данном направлении вели такие концерны, как Ford Motor Company, Volkswagen Group и другие.

Компания UNITED STIRLING (Швеция) разработала Стирлинг, в котором максимально использовались серийные узлы и агрегаты, выпускаемые автопроизводителями (коленчатый вал, шатуны). Получившийся в результате четырехцилиндровый V-образный мотор обладал удельной массой 2,4 кг/кВт, что сравнимо с характеристиками компактного дизеля. Данный агрегат был успешно опробован в качестве силовой установки семитонного грузового фургона.

Одним из успешных образцов является четырехцилиндровый двигатель Стирлинга нидерландского производства модели «Philips 4-125DA», предназначавшийся для установки на легковой автомобиль. Мотор имел рабочую мощность 173 л. с. в размерах, аналогичных классическому бензиновому агрегату.

Значительных результатов добились инженеры компании General Motors, построив в 70-х годах восьмицилиндровый (4 рабочих и 4 компрессионных цилиндра) V-образный двигатель Стирлинга со стандартным кривошипно-шатунным механизмом.

Аналогичной силовой установкой в1972 году оснащалась ограниченная серия автомобилей Ford Torino , расход топлива у которой снизился на 25% по сравнению с классической бензиновой V-образной восьмеркой.

В настоящее время более полусотни зарубежных компаний ведут работы по совершенствованию конструкции двигателя Стирлинга в целях его адаптации к массовому выпуску для нужд автомобилестроения. И если удастся устранить недостатки данного типа двигателей, в то же время сохранив его преимущества, то именно Стирлинг, а не турбины и электромоторы, придет на смену бензиновым ДВС.

Многим интересен принцип работы двигателя Стирлинга, и не только из праздного любопытства, но и потому, что если не понять основу его действия, то очень трудно изготовить работающую модель. В данной публикации подробно и насколько возможно, лаконично, дан ответ на этот вопрос. А наглядно все представлено в видеоуроке со всеми схемами.

В этом китайском магазине можно найти отличный генератор.

Рассмотрим сначала

Сам двигатель состоит из цилиндра, в котором движется вытеснитель и из второго цилиндра, в котором ходит рабочий поршень. Боковые стенки большого цилиндра не проводят тепло. Верхняя часть холодная, нижняя – горячая. Когда вытеснитель опускается вниз, перекрывая горячую пластину, воздух резко охлаждается и сжимается, втягивая рабочий поршень (зеленого цвета на видео).

При движении вытеснителя вверх, он перекрывает холодную пластину, воздух от нижней пластины резко нагревается, расширяется (от нагрева) и вытесняет рабочий зеленый поршень вверх.

Принцип действия высокотемпературного мотора Стирлинга

Левая и правая части цилиндра не касаются друг друга. Между ними стоит теплоизолятор. Когда вытеснитель находится в левой стороне, он вытесняет весь горячий воздух вправо, воздух остывает, всасывая рабочий поршень. Когда же вытеснитель уходит вправо, он выгоняет весь воздух в горячую камеру, воздух нагревается, расширяется и вытесняет рабочий поршень вправо. Рабочий поршень и вытеснитель связаны между собой коленвалом со смещением 90 градусов. Далее цикл повторяется.

Чтобы окончательно понять принцип действия мотора Стирлинга, нужно собрать его работающую конструкцию и в процессе доводки совершенствовать его и тестировать при разных конфигурациях.

Для наиболее простого понимания законов, по которым работает двигатель, достаточно сделать так:

– сделать цилиндр с вытеснителем;

– вместо рабочего поршня установить резиновый воздушный шарик;

– маховик пока не ставить;

– нагреть нижнюю часть устройства, остудить верхнюю и начать изменять положение вытеснителя;

– если попробовать поднять вытеснитель вверх – шарик резко надуется;

– если опустить вытеснитель вниз – шарик сдуется.

Таким образом эти простые действия наглядно покажут, как все происходит в механизме двигателя.

– Далее заменим воздушный шарик на поршень;

– поршень должен свободно двигаться, но следует настроить все так, чтобы он не пропускал воздух;

– смазать поршень силиконовой смазкой;

– проделать те же действия, что ранее были выполнены с шариком, но уже с поршнем;

– понаблюдать ход поршня, зафиксировать в записях в рабочем блокноте для того, чтобы подсчитать ход (выгиб) коленвала;

– изготовить маховик, шатун, коленвал и всё, мотор Стирлинга готов!

– окончательно протестировать готовый аппарат.

Важные моменты, если вы делаете сами движок

1. Стенки цилиндра, где ходит вытеснитель, должны быть сделаны так, чтобы не проводить тепло.

2. Один край цилиндра – холодный, другой- горячий. Чем больше разница температур – тем выше эффективность работы.

3. Между стенками цилиндра и вытеснителем должен быть зазор (3 мм достаточно), чтобы было куда воздуху просачиваться с холодной камеры в горячую.

4. Не должно быть утечек воздуха (свести их к минимуму). Это одно из основных причин, которые не дают двигателю работать.

5. Убрать все трение по максимуму. Используйте силиконовую смазку – она дает очень хороший результат.

Удачи в техническом творчестве!

В о том, как приспособить для этого движка генератор тока. А тут еще одна модель, которую можно собрать дома.

Как работают двигатели Стирлинга?

В течение почти 200 лет термические двигатели, известные по имени их изобретателя, были известны в как двигатели Стирлинга. Их изобретатель работал над построением наиболее эффективного или оптимального рабочего теплового двигателя. Стирлинг подошел к проблеме довольно научным образом. То есть, двигатель (его теоретическая циркуляция) был проанализирован и проверен вычислительно до того, как был построен прототип. Все в теории выглядело очень многообещающим. В принципе, до сих пор предполагалось, что они должны быть одним из наиболее эффективных тепловых двигателей. Так почему бы нам не путешествовать с автомобилями, использующими Стирлинг, несмотря на их многочисленные преимущества?

Рисунок двигателя Стирлинга из оригинального патента от 1816 года. Источник: Wikimedia Commons , .

Чтобы получить полезную мощность от поршневого двигателя, он должен развивать достаточно высокий крутящий момент или достигать высокой скорости вращения. Двигатели Стирлинга не достигают высоких скоростей вращения, поэтому давайте рассмотрим момент. В основном, это будет зависеть от силы, действующей на поршень, а это, в свою очередь, от давления рабочего тела в рабочем ходу и поверхности поршня, которое работает. Эти упрощенные рассуждения помогут нам понять структурные проблемы двигателей Стирлинга. Для того, чтобы двигатель был больше, чем модель на столе, он должен быть огромным – иметь большой диаметр рабочего поршня, или поршень должен находиться под высоким давлением во время рабочего хода.

Типичная «настольная» модель двигателя Стирлинга с рубежа 20 и 21 веков. Диаметр маховика: около 30 мм. Он должен быть включен в группу так называемых «Гаджеты».

История двигателя Стирлинга в 19 веке

В начале 19-го века двигатели в основном использовались для привода машин (например, насосов в шахтах, приводов центральных машин на заводах), а двигатели могли быть огромными. На повестке дня были указаны рабочие цилиндры диаметром более 0,5-1 м. Несмотря на это, паровые двигатели Уатта выиграли конкурс на двигатели Стирлинга. Правда, двигатели Стирлинга были проще в дизайне и обработке, но паровые двигатели, включая всю систему (котельную) и все их недостатки, однако, были более эффективными (читай: более дешевый в эксплуатации) и обеспечили большую мощность. Даже в мобильных системах, таких как корабли и поезда (в Англии и Шотландии в середине 19 века сеть железных дорог уже была разработана), паровые двигатели были намного лучше.

Промышленный двигатель Стирлинга примерно с 1860 года. Представленный двигатель, произведенный Эрикссоном, реализовал модифицированный цикл Стирлинга, названный в честь его создателя Эрикссоном . Источник: Wikimedia Commons , Vasárnapi Ujság, 1861/8 .

Конечно, двигатели Стирлинга использовались здесь и там, но они не доминировали на рынке. Более того, установленные двигатели Стирлинга часто заменялись паровыми двигателями, а те, которые остались, уже считались раритетами и нишевыми приложениями. В Европе, возможно, самыми известными двигателями Стирлинга с рубежа XIX и XX веков были те, которые использовались в… аквариумных насосах. Одним из наиболее известных производителей таких двигателей в этот период стала компания Louis Heinrici .

Семейство двигателей Стирлинга от компании Louis Heinrici. Иллюстрация из каталога компании с 1914 года. Источник: Wikimedia Commons ,

Но вернемся к теме. В конце 19-го века появились двигатели внутреннего сгорания, сначала с газом, а затем с жидким топливом. Кроме того, в автомобильных приводах появились также электродвигатели. Теоретически двигатели Стирлинга должны быть лучше всех (независимо от того, что это означает), поэтому все время мир науки и техники периодически интересовался ими. Поскольку строительство огромных двигателей Стирлинга в 19 веке утратило свой смысл, предпринимались попытки построить небольшие двигатели, но с высоким давлением рабочего тела, так что создаваемые двигательные системы были бы конкурентоспособными с двигателями внутреннего сгорания. Пик работы на таких двигателях произошел в 1950-х и 1960-х годах. Конечно, возникла значительная группа проблем, которые были более или менее успешно решены.

Коммерчески доступный электрический генератор, приводимый в движение двигателем Стирлинга от Philips с середины 20-го века (1953). Электрическая мощность: около 180 Вт. Высота корпуса: около 0,5 м. Источник: Викисклада, Норберт Шнитцлер.

Использование гелия

В то же время появилась идея заменить рабочий фактор. До сих пор под лозунгом «рабочий фактор» в двигателях Стирлинга мы понимали обычный атмосферный воздух. В какой-то момент инженеры и ученые задали вопрос, есть ли что-то лучше с точки зрения термодинамических свойств? Да. Более или менее с 1930-х годов этот газ был коммерчески продан в промышленных количествах. Это гелий. Использование гелия в качестве рабочего вещества значительно повышает эффективность двигателей Стирлинга. Однако использование нового фактора вызвало совершенно новые проблемы. Гелий плохо хранится даже при комнатной температуре. То есть. из-за очень малых частиц, он имеет тенденцию проникать в большинство материалов, используемых в технологии со сталью в головке. В 60-х и 70-х годах были изучены гелиевые двигатели. Их характерная особенность, видимая на фотографиях,… прикреплена к двигателю гелиевого цилиндра, используемого для пополнения газа, выходящего из двигателя практически через все его элементы. Проблема была серьезной. Для обеспечения конкурентоспособности с другими двигательными системами (т. Е. В основном двигателями внутреннего сгорания) среднее давление рабочей среды в двигателях Стирлинга составляло 20… 30 бар, а температура горячих частей двигателей (нагреватель) часто превышала 500 градусов по Цельсию (с разностью температур 400 градусов). Проблемы утечки двигателей «на гелие» до сих пор не были решены практически и экономично. Для обеспечения конкурентоспособности с другими двигательными системами (т. Е. В основном двигателями внутреннего сгорания) среднее давление рабочей среды в двигателях Стирлинга составляло 20… 30 бар, а температура горячих частей двигателей (нагреватель) часто превышала 500 градусов по Цельсию (с разностью температур 400 градусов). Проблемы утечки двигателей «на гелие» до сих пор не были решены практически и экономично. Для обеспечения конкурентоспособности с другими двигательными системами (т. Е. В основном двигателями внутреннего сгорания) среднее давление рабочей среды в двигателях Стирлинга составляло 20… 30 бар, а температура горячих частей двигателей (нагреватель) часто превышала 500 градусов по Цельсию (с разностью температур 400 градусов). Проблемы утечки двигателей «на гелие» до сих пор не были решены практически и экономично.

Моторы Стирлинга, их применение в конце 20 века

В конце 20-го века двигатели Стирлинга снова вернулись. Оба НАСА, Государственный департамент США и Европейский союз инвестировали в исследования новых поколений двигателей Стирлинга. Они были в основном предназначены для солнечных систем (т. Е. Источник тепла должен был быть солнечным светом, сфокусированным на обогревателе двигателя большим параболическим зеркалом). Многие из этих двигателей имели неровный дизайн.

Пример проекта двигателя Стирлинга, предложенного г-ном Мацей Жукашем в соответствии с патентом P.389415 . Проект выполнен в рамках магистерской работы на факультете SiMR в Варшавском технологическом университете (руководитель: проф. Вяслав Остапски, PhD, Eng.

Идея этой идеи заключалась в том, что весь двигатель с электрическим генератором должен быть запечатан в герметичном (для гелиевого) несъемного корпуса, считая, что он не может использоваться на протяжении всего срока его службы. Однако на этот раз технология не удалась. Если были получены положительные результаты, они были связаны со слишком высокими издержками. Наилучшим образом, самые распространенные двигатели Стирлинга в двадцатом веке остались в Индии настольные вентиляторы, конструктивно похожие на вышеупомянутые насосы для аквариума…

Пример солнечной системы с электрическим генератором, приводимым в движение двигателем Стирлинга.

Двигатель Стирлинга - это агрегат, который преобразует тепло в механическую энергию. Его можно подключить к генератору и получать электричество. Или к насосу, циркулярке, короче, к любому потребителю механической энергии. Он, в перспективе, очень хорошо подходит для стационарного автономного энергоснабжения. Почему?

1. Может работать на любом топливе. В том числе, на дровах, опилках и т.п. Может сделать Стирлинг, работающий от солнечного тепла или от разности температур воздуха и воды (хотя последний вариант я не рассматриваю всерьез, об этом будет отдельный пункт).

2. Тихая работа и большой моторесурс. Малый расход масла.

3. Простота в обслуживании (особенно, по сравнению с ближайшим аналогом - паровой машиной).

4. Относительно высокий КПД. Гораздо выше, чем у паровой машины, но ниже, чем у ДВС. На получение 1 кВт*ч электроэнергии от хорошо сделанного, мощного любительского Стирлинга будет расходоваться примерно 3-4 кг дров. Можно сравнить это со стоимостью той же энергии, полученной от бензогенератора.

5. Хотя КПД и ниже, чем у ДВС, можно использовать отходящее тепло для нагрева воды. Это повышает суммарную выгоду, извлекаемую из данного двигателя - она оказывается гораздо больше, чем у ДВС. Справедливости ради нужно сказать, что в ДВС такое использование тоже возможно, но для этого нужен дополнительный теплообменник.

На сегодня в серийном производстве по доступной цене таких двигателей нет. Я поставил перед собой задачу разработать такой двигатель, доступный для изготовления силами любителей.

О чем эта страничка

Некоторые мифы о двигателях Стирлинга

КПД двигателя Стирлинга равен КПД цикла Карно? Это не так. КПД ЦИКЛА Стирлинга равен КПД цикла Карно. Но в поршневой машине цикл Стирлинга реализовать невозможно. Тот цикл, который реализуется в двигателях Стирлинга - довольно сильно отличается от цикла Стирлинга. Кроме того, имеются неизбежные потери.

Нужен водород или гелий под страшным давлением? Нет, не нужен. Водород или гелий под большим давлением нужны для двигателя, имеющего такие же массогабаритные показатели, как автомобильный ДВС. Если снизить требования к массогабаритным показателям, то можно снизить давление и использовать другие рабочие тела. Известны случаи применения воздуха, аргона, углекислого газа и я даже слышал про пропан, хотя это вызывает сомнение.

Движущиеся части и уплотнения подвержены высокой температуре? Высокой температуре подвержена только одна движущаяся часть - верхняя часть "горячего" поршня. Поршневые кольца размещаются в холодной и охлаждаемой полости. Поэтому, условия работы уплотнений в двигателе Стирлинга гораздо легче, чем в ДВС. Тут, правда, есть не совсем еще понятная мне проблема теплоотвода от "горячего" поршня, о которой я нигде ничего не читал. Но во всяком случае, известно, что уплотнения для Стирлингов делали из фторопласта и такие уплотнения показывали хороший ресурс. Также могут работать обычные уплотнения, с чугунными поршневыми кольцами и смазкой маслом.

Смазка создает непреодолимые трудности? Нет. Нужен только подбор масла. Фирмой Phillips были выпущенными мелкими сериями двигатели серии 102C, имевшие масляную смазку. Поскольку масло с воздухом могут образовывать взрывоопасные смеси, это все же налагает определенные ограничения на давление, достигаемое внутри машины - насколько я знаю, его боятся поднимать более 6 атмосфер. В истории фирмы Филлипс был случай, когда большой двигатель Стирлинга на воздухе взорвался и убил человека. Впрочем, если внутри будет не воздух, а газ, не поддерживающий горение, например, азот, то масло вроде бы не должно взорваться (это лучше уточнить у химиков). Предпринимаются попытки использовать разные другие материалы для уплотнений поршней - фторопласт, материалы под названием "Рулон", "Витон", графит, композиции графита и стекла. При этом, картер делается сухим. Вроде бы, все это может работать достаточно долго, во всяком случае, пару тысяч часов. Также обсуждалась смазка водой и даже делалась машина с такой смазкой, но нет данных о результатах ее испытаний.

Эффективные двигатели были созданы только в XX веке? Нет. Еще братья Стирлинги создали двигатель мощностью 42 л.с. и КПД порядка 18%, работавший в кузнице (можно предположить, что каждый день по многу часов) около 3 лет. В то время не было никаких хороших сталей, никакой термодинамической науки, только опыт и интуиция. В конце XIX века серийно выпускались двигатели малой мощности (до 1 л.с.), которые не отличались высоким КПД, зато очень тихо работали, были весьма надежны, долговечны, нетребовательны к топливу и просты в обслуживании, что позволяло им держать определенную нишу на рынке вплоть до второй мировой войны.

Чего нет в книге Уолкера

Книга Уолкера была написана достаточно давно, с тех пор тема развивалась. Вот - краткий обзор того, что было достигнуто.

Двигатели с приводом Рингбома

Как известно, в двигателе Стирлинга - не менее двух подвижных поршней (либо один поршень и один вытеснитель). Это дает достаточно сложный механизм привода. Двигатели с приводом Рингбома - это двигатели (гамма или бета-типов), в которых вытеснитель приводится в действие с помощью пневмопривода. При этом, сам пневмопривод работает от перепада давления в газовом тракте машины. См. патент США №856102 Была разработана теория таких машин, которая позволила создавать хотя бы работающие прототипы. Зачастую эти прототипы делались путем переделки одноцилиндровых ДВС. Родной поршень ДВС используется как ползун, к нему добавляется шток и второй поршень, который уже является рабочим поршнем двигателя Стирлинга. А привод вытеснителя пневматический, поэтому никаких изменений в конструкцию ДВС больше не нужно. Прототипы такого рода были построены. Однако до практического внедрения, насколько я знаю, дело не дошло. Вся эта история описана в книге James R.Senft "Ringbom Stirling Engines", которую можно купить где-то в Америке. Я покупал ее с помощью пластиковой карты, кажется, она называетcя Visa Electron, и книжку мне доставляли по почте. Все это работает, так что рекомендую.

С моей точки зрения, двигатели с приводом Рингбома не настолько просты, как кажется. Их преимуществом я вижу более подходящий, чем чистые синусоиды, закон движения поршней. Особенно это важно в случае низкого перепада температур. Другое преимущество - это простота кинематического механизма, впрочем, она отчасти компенсируется дополнительными деталями, необходимыми для привода вытеснителя. Недостатком мне кажется то, что пневматически управляемый вытеснитель движется с большим ускорением - его на каждом такте выстреливает, как пробку из бутылки. Впрочем, ударные нагрузки гасятся пневматическими амортизаторами и скорее тут стоит безпокоиться не о прочности, а об уравновешивании и вибрациях. Поскольку закон движения вытеснителя, управляемого пневматически, заранее неизвестен и зависит от конкретных условий в каждый момент (от температуры нагревателя, числа оборотов, нагрузки), то нельзя предусмотреть даже никаких дополнительных балансирующих приспособлений. То есть, можно быть уверенными, что двигатель с приводом Рингбома вовсе не поддается балансировке.

Ну и вообще, тема двигателей с приводом Рингбома - это тема для изследований. При ориентации на практический результат нужно следовать уже опробованным образцам. Поэтому меня эта тема интересует не слишком сильно.

Единственное, что еще хочу отметить, что двигатели Рингбома в чем-то родственны свободно-поршневым двигателям, но они гораздо проще в плане реализации. Оказывается, свободно-поршневые двигатели исключительно сложны из-за того, что закон их движения допускает слишком много степеней свободы. Заставить их при этом работать стабильно, с учетом изменчивости нагрева, нагрузки и деградации уплотнений - задача сверхсложная. Двигатели Рингбома лишены этого недостатка - поршень у них движется за счет механизма, а пневмопривод вытеснителя в определенном режиме работает устойчиво.

Низкотемпературные двигатели

Это - двигатели, работающие на разнице температур от нескольких градусов. Такие двигатели делаются исключительно гамма-типа, у них - плоский вытеснительный цилиндр, вытеснитель с очень коротким ходом, а объем рабочего цилиндра во много раз меньше объема вытеснительного. Они обладают очень маленькой мощностью. Например, машина с вытеснительным цилиндром диаметром в 25см, с приводом Рингбома, при разнице температур в 90 градусов выдавала всего 1 ватт. Много интересных моделей такого рода придумано и реализовано Хубертом Стерховым (Hubert Stierhof), например http://www.geocities.com/hustierhof/MC_SOLAR.html

В основном, они изучаются для использования солнечной энергии. Тут нужно сделать важное замечание, что любой двигатель Стирлинга можно до определенной степени улучшить, увеличивая давление газа. Если бы этот же двигатель можно было накачать газом на 100 атмосфер, то он выдал бы уже 100 ватт. Напрямую это сделать невозможно, так как прочность материалов ограничена, а также ограничена теплопроводность поверхностей подвода и отвода тепла. Однако, это указывает некоторую перспективу для создания низкотемпературных двигателей значительной мощности. Если чуть-чуть пофантазировать на эту тему, то можно представить себе низкотемпературный двигатель сделанный с вогнутым или выпуклым дном, например, на основе баллонов от сжиженного газа. Например, 5-литровый пропановый баллон имеет диаметр порядка 25 сантиметров и его можно накачать до 10-15 атмосфер. То есть, можно себе представить, что из него получится двигатель примерно на 10 ватт при перепаде температур в 90 градусов.

Двигатели с одной движущейся деталью

Такие машины тоже были придуманы. У них есть настоящий рабочий поршень, но вытеснитель в них - "виртуальный". Во-первых, это машина "замедленного нагрева" или Thermal lag engine. В чем ее смысл? Рабочий поршень и стенки рабочего цилиндра - холодные, но из цилиндра имеется переход в горячую камеру - нагреватель. Сначала происходит сжатие воздуха рабочим поршнем, и он вытесняется в горячую камеру. Пока поршень находится в верхней мертвой точке, газ успевает нагреться и его давление увеличивается. Тогда происходит рабочий ход - газ расширяется и толкает поршень. При этом он выходит в рабочий цилиндр и охлаждается. Это охлаждение происходит за то время, когда поршень находится в нижней мертвой точке. Картинку рисовать не буду и даже не просите, но есть патент США Тайлера за номером 5414997, где все написано и нарисовано, правда, по английски. Более того, в патент включено чуть ли не полное описание, как сделать машину, со всеми основными размерами, и показатели ее производительности.

Эта машина просто подкупает своей простотой. Самое приятное - то, что нет никаких особых требований к точному изготовлению горячих частей. А эти горячие части зачастую делаются из нержавейки, должны сочетать в себе точную форму, устойчивость к коррозии, высокую теплопроводность в одних местах и низкую в других, имеют сложную форму и должны держать давление. Уфф, сколько требований.

Но... на самом деле ее рабочий процесс происходит не совсем так, как хотелось бы. Нагрев и охлаждение газа происходят более интенсивно в тот момент, когда газ движется. То есть, следует ожидать, что газ начнет нагреваться уже во время фазы сжатия, а охлаждаться он начнет уже во время фазы расширения. Также, при отсутствии регенератора происходит постоянный контакт нагретого и охлажденного газа между собой, а это ведет к большим термодинамическим потерям.

Я не думаю, что от этой машины можно ожидать сколько-нибудь существенного КПД. Видимо, автор патента столкнулся с этой проблемой на практике, поэтому в патенте нарисована не только самая простая схема, но и более сложные. Работающую машину такого рода с регенератором люди тоже сделали. http://www.stirlingengines.org.uk/thermo/lamina.html Насколько я могу себе представить, там подобный процесс "замедленного нагрева" и "замедленного охлаждения" происходит не только в нагревателе и холодильнике, но и в каждой точке регенератора. Поскольку при этом температурные градиенты между газом и стенкой меньше, то и КПД такой машины должен быть больше (именно эти градиенты ведут к потерям КПД). Может быть, она может быть вообще серьезной машиной, но это нужно пробовать.

Если кто-то когда-то захочет такую машину построить, то пишите - обсудим, что можно сделать. У меня есть еще кое-какие (довольно сырые) идеи на тему того, как сделать машину подобного рода, но обезпечить сдвиг фаз другим образом. Например, используя двухцилиндровый мотоциклетный двигатель с малым фазовым углом между цилиндрами. Основная идея - что в районе верхней мертвой точки газ (уже сжатый) резко прокачивается через нагреватель, имеющий большое гидравлическое сопротивление. Этот процесс чем-то подобен процессу сгорания в ДВС, но сгорание тут внешнее. А вот как охлаждать газ в такой машине - я так до сих пор и не придумал.

Следующая машина с одной движущейся деталью - это термоакустическая машина. Она, по своей сути устроена почти так же, как и машина замедленного нагрева с регенератором, но там колебания поршня происходят со звуковой частотой, и в игру вступает фазовый сдвиг между давлением и перемещением в звуковой волне. В качестве поршня в такой машине можно использовать просто микрофон соответствующей мощности, резонансная частота которого совпадает с частотой звуковых колебаний в цилиндре.

Примеры двигателей, которые могут послужить прототипами

Источники информации здесь:

1. The Phillips Stirling Engine, C.M.Hargreaves, Elseiver, 1991

Пара слов о масштабировании

Вопросы конструирования

Гильза горячего цилиндра - нужна ли она

Альфа, бэта или гамма?

Так ли вредно вредное пространство?

Некоторые закономерности, взаимосвязи и компромиссы

Материалы нагревателя

Нагреватель - где же узкое место?

Усилитель нагревателя

Регенераторы

Уплотнение поршня, смазка, взрывоопасность

Варианты привода

Картер под давлением, без давления, или вообще без картера

Нужна ли горячая шапка на поршень и цилиндр?

Моя программа расчёта

ссылкаУщербность метода Шмидта, адиабатной модели и расчёта по числу Била

Метод Шмидта полностью игнорирует все вопросы теплообмена. То же делает и адиабатная модель. Хотя от адиабатной модели есть минимальная польза - она хотя бы позволяет оценить один вид потерь. Расчёт по числу Била говорит о том, что можно ожидать от хорошо сделанной машины, но не даёт никаких указаний на то, как же сделать такую машину.Сильные стороны программы Simple

Программа simple др.Уриели содержит существенные элементы расчёта теплообменников. Особенно хорошо обстоит дело с расчётом сетчатого регенератора - в неё заведены аппроксимации экспериментальных данных по продувке сеток. Так же очень важно, что посчитаны потери на трение газа в теплообменниках.Слабые стороны программы Simple

Расчёт нагревателя и холодильника вряд ли удовлетворителен - используется метод аналогии Рейнольдса, который пригоден для развитого турбулентного течения. Числа Рейнольдса в нагревателях могут быть довольно низкими, особенно для машин низкого давления, и соответствовать переходному или ламинарному режиму

Не учитывается такой важный вид потерь, как челночные потери. Величина челночных потерь велика и они могут существенно снизить КПД