К атегория:

Техническое обслуживание автомобилей

Техническое обслуживание механизма газораспределения

Механизм газораспределения двигателя должен обеспечивать своевременный впуск в цилиндры двигателя свежего заряда воздуха или горячей смеси и выпуск из цилиндров отработавших газов. Возникновение неисправностей в механизме газораспределения нарушает нормальную работу двигателя, уменьшает его мощность и ухудшает экономичность.

Основными неисправностями механизма газораспределения являются: нарушение тепловых зазоров между стержнями клапанов и носками коромысел, подгорание рабочих фасок клапанов и седел, потеря упругости или поломка пружин клапанов, повышенный износ толкателей, штанг, коромысел, направляющих втулок клапанов, опорных шеек, втулок и кулачков распределительного вала, его упорного фланца и зубьев распределительной шестерни.

Тепловой зазор в клапанном механизме обеспечивает плотную посадку клапана на седло и компенсирует тепловое расширение деталей механизма в процессе работы двигателя.

При увеличенном тепловом зазоре в механизме впускного клапана уменьшается высота подъема и соответственно проходное сечение клапана, в результате чего уменьшается наполнение цилиндра свежим зарядом воздуха или горючей смеси. Увеличение теплового зазора в механизме выпускного клапана приводит к ухудшению очистки цилиндра от отработавших газов, что в свою очередь ухудшает процесс сгорания. При данной неисправности происходит повышенное изнашивание стержней клапанов и снижение мощности двигателя. Характерным признаком увеличенного теплового зазора является резкий звонкий стук, который хорошо прослушивается при работе двигателя без нагрузки с малой частотой вращения коленчатого вала. При уменьшенном тепловом зазоре клапанов нарушается герметичность их посадки в седлах, а как результат уменьшается компрессия в цилиндрах, подгорают фаски клапанов и их седла, двигатель работает с перебоями, падает мощность.

Признаками неплотного закрытия клапанов являются периодические хлопки в впускном или выпускном трубопроводе. У карбюраторных двигателей при уменьшенных тепловых зазорах впускных клапанов возникают хлопки в карбюраторе, а выпускных клапанов - в глушителе. Причинами указанной неисправности могут быть также отложения нагара на седлах клапанов, поломки пружин клапанов, обгорания рабочих поверхностей клапанов и седел. Зазоры между стержнями клапанов и носками коромысел следует систематически проверять и при необходимости регулировать в последовательности, показанной на рис. 7 и 8.

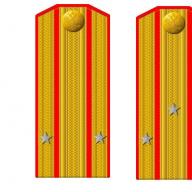

Рис. 7. Механизм газораспределения двигателя КамАЗ-740:

а - устройство механизма: А - тепловой зазор; 1 - распределительный вал; 2 - толкатель; 3 - направляющая толкателя; 4 - штанга; 5 - прокладка крышки; 6 - коромысло 7 - гайка; 8 - регулировочный винт; 9 - болт крепления крышки головки; 10 - сухарь; 11 - втулка тарелки; 12 - тарелка пружины; 13 и 14- клапанные пружины; 15 - направляющая клапана; 16 - упорная шайба; 17 - клапан; б - регулировка тепловых зазоров в клапанном механизме

Рис. 8. Механизм газораспределения двигателя ВАЗ-2101:

а - устройство механизма: 1 - клапан; 2 - направляющая втулка клапана; 3 - уплотнительный колпачок; 4 и 5 - клапанные пружины; б - сухарь; 7 - тарелка пружины; 8 - шпилечная пружина рычага; 9 - рычаг; 10 - корпус распределительного вала; 11 - кулачок; 12 - крышка клапанного механизма; 13 - сферическая опора рычага; 14 - регулировочный болт; 15 - контргайка регулировочного болта; 16 - стальная втулка; 17 - нижняя опорная шайба; 18 - стопорное кольцо; 6- последовательность регулировки тепловых зазоров клапанов: А и Б - метки, при совмещении которых поршень в четвертом цилиндре достигает в. м. т. в такте сжатия; В - регулировочный болт; Г - контргайка; 1-4 - очередность регулировки клапанов

Стуки распределительных шестерен и шум в крышке распределительных шестерен сливаются с общим шумом, но они прослушиваются в крышке распределительных шестерен, в зоне зацепления зубьев.

Неисправности, вызванные повышенным износом деталей механизма газораспределения, устраняются при ремонте двигателя.

Регулировка тепловых зазоров в клапанных механизмах (на холодном двигателе)

Двигатели ЗИЛ-130, -375, -375ЯТ, -375Я5

Первый способ (регулировка зазоров по цилиндрам согласно порядку их работы): – отвернуть гайки крепления крышек головок цилиндров, снять крышки, установить поршень первого цилиндра в положение в. м. т. в такте сжатия. Для этого провернуть коленчатый вал до совмещения отверстия на шкиве коленчатого вала с меткой в. м. т. указателя установки момента зажигания, расположённом на датчике ограничителя максимальной частоты вращения коленчатого вала (см. табл. 18, а). В этом положении коленчатого вала оба клапана первого цилиндра полностью закрыты, между стержнем клапана и носком коромысла образуется зазор; – для этого, придерживая отверткой (см. рис. 7, б) регулировочный винт, ослабить контргайку, затем вложить щуп в зазор между стержнем клапана и носком коромысла и вращать отверткой регулировочный винт до начала закусывания щупа в зазоре, – оставить щуп в зазоре и, придерживая винт отверткой, затянуть контргайку; вытащить щуп и проверить установку зазора (щуп 0,25 мм должен входить в зазор свободно, а щуп 0,30 мм проходить не должен); – отрегулировать зазоры в клапанных механизмах остальных цилиндров согласно порядку их работы – 1-5-4-2-6-3-7-8, последовательность регулировки показана сплошными стрелками на рис. 9. После регулировки зазоров в клапанных механизмах очередного цилиндра следует провернуть коленчатый вал на четверть оборота.

Второй способ (регулировка зазоров в клапанных механизмах одновременно в нескольких цилиндрах): – установить поршень 1-го цилиндра в положение в. м. т. в такте сжатия указанным выше способом; – отрегулировать зазоры в механизмах следующих клапанов – впускного и выпускного 1-го цилиндра, выпускного 2-го, впускного 3-го, выпускных 4-го и 5-го, впускных 7-го и 8-го цилиндров; – отрегулировать зазоры в остальных клапанных механизмах (регулируют после поворота коленчатого вала на 360°).

Рис. 9. Схема нумерации и порядок работы цилиндров двигателя КамАЗ-740

После окончания регулировки зазоров тем или иным способом поставить и закрепить крышки головок цилиндров, пустить двигатель и прослушать его работу.

Двигатель 3M3-53

Отвернуть болты крепления и осторожно, чтобы не повредить прокладки, снять крышки головок блоков цилиндров.

Установить поршень первого цилиндра в положение в. м. т. в такте сжатия. Для этого вывернуть свечу, закрыть плотно отверстие для свечи бумажной пробкой и поворачивать коленчатый вал до тех пор, пока не вылетит пробка. Затем снять крышку люка на картере сцепления и, вращая коленчатый вал, через отверстие люка наблюдать за появлением установочных меток на маховике. Осторожно проворачивать коленчатый вал до совпадения указателя на корпусе сцепления с шариком, запрессованным в маховик, или до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. на крышке распределительных шестерен.

Отрегулировать зазоры в клапанных механизмах 1-го цилиндра способом, указанным выше.

Зазоры в клапанных механизмах остальных цилиндров регулировать согласно порядку работы двигателя (1-5-4-2-6-3-7-8), проворачивая коленчатый вал на 90° после регулировки зазоров в механизмах очередного цилиндра.

Двигатель КАМАЗ- 740

Тепловые зазоры в клапанных механизмах регулируются одновременно в двух цилиндрах, следующих согласно порядку работы друг за другом, при тактах сжатия или рабочего хода в них. Клапаны регулируемых механизмов в это время должны быть закрыты.

При регулировке зазоров коленчатый вал последовательно устанавливается в положения I, II, III и IV. Положение I определяется относительно начала впрыс-ка топлива в первом цилиндре, остальные – поворотом коленчатого вала от первого положения на углы 180, 360 и 540°.

Для регулировки зазоров необходимо: – снять крышки головок цилиндров; – проверить момент затяжки (он должен быть в пределах 40-50 Н м) и при необходимости затянуть гайки крепления стоек коромысел и болты крепления головок цилиндров, соблюдая установленную последовательность; – установить фиксатор маховика в нижнее положение (см. рис. 57, б); снять крышку люка в нижней части картера сцепления; – вставить ломик в отверстия на маховике и поворачивать коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком; – проверить положение меток I и II (см. рис. 59) на фланце ведущей полумуфты привода топливного насоса высокого давления в торце корпуса муфты опережения впрыска топлива. Если риски находятся внизу, вывести фиксатор из зацепления с маховиком и повернуть коленчатый вал на один оборот. При этом фиксатор должен войти в паз на маховике; – установить фиксатор маховика в верхнее положение; – повернуть коленчатый вал на угол 60° (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30°), т. е. в положение I. В этом положении клапаны регулируемых 1-го и 5-го цилиндров закрыты (штанги указанных цилиндров должны легко поворачиваться от руки); – проверить щупом зазор между носками коромысел и стержнями клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,30 мм для впускного и 0,40 мм для выпускного клапанов должен входить с усилием (передние клапаны правого ряда цилиндров – впускные, левого ряда – выпускные). Щуп толщиной 0,25 мм для впускного клапана и 0,35 мм для выпускного должен входить свободно, а толщиной 0,30 мм для впускного и 0,40 мм для выпускного – с небольшим усилием. Момент затяжки гайки регулировочного винта должен быть в пределах 40-50 Н * м.

Дальнейшее регулирование зазоров в клапанных механизмах производить попарно по цилиндрам, указанным выше: в 4-м и 2-м (II положение коленчатого вала), 6-м и 3-м (III положение), 7-м и 8-м (IV положение), проворачивая коленчатый вал по ходу вращения каждый раз на угол 180°.

После регулировки пустить двигатель и проверить его работу на слух. Если клапанные механизмы отрегулированы правильно, то стука в механизмах не должно быть. Затем установить крышку люка картера маховика и крышки головок цилиндров. Фиксатор маховика должен находиться в верхнем положении.

Двигатель ЯМЗ-236

Для регулирования тепловых зазоров в клапанных механизмах необходимо: – выключить подачу топлива скобой регулятора; – отвернуть гайки-барашки крепления крышек головок цилиндров и гнять обе крышки – проверить динамометрическим ключом момент затяжки болтов крепления стоек осей коромысел, который должен находиться в пределах 120-150 Н м, и затяжку гаек шпилек крепления головок цилиндров; – вращать коленчатый вал по ходу часовой стрелки (если смотреть со стороны вентилятора) ломиком, вставленным в отверстие маховика, или ключом за болт крепления и, внимательно наблюдая за движением впускного клапана первого цилиндра, установить момент, когда он полностью поднимется (т. е, полностью закроется), после чего повернуть вал еще на 1/4-1/3 оборота. Это положение вала соответствует такту сжатия в первом цилиндре и оба клапана этого цилиндра закрыты.

При правильно отрегулированном зазоре щуп толщиной 0,25 мм должен входить в зазор при легком нажиме, а толщиной 0,30 мм – с некоторым усилием. Это требование соблюдается при регулировке зазоров в клапанных механизмах всех цилиндров.

Для регулировки тепловых зазоров в клапанных механизмах следующего цилиндра необходимо провернуть коленчатый вал по направлению его вращения до момента полного закрытия впускного клапана, а затем еще на 1/4-1/3 оборота.

Регулировку зазоров в клапанах остальных цилиндров выполнять в последовательности, изложенной для первого цилиндра, согласно порядку работы цилиндров двигателя: 1-4-2-5-3-6.

Приобретя необходимые навыки, зазоры в клапанных механизмах двигателя ЯМЭ-236 можно регулировать одновременно для двух цилиндров: 1-го и 4-го;

2-го и 5-го; 3-го и 6-го. Для регулировки зазоров в клапанных механизмах 1-го и 4-го цилиндров коленчатый вал нужно провернуть по ходу вращения на 40° после совмещения метки “20” на маховике 2 (см, рис. 57, в) с указателем на крышке картера сцепления. При этом клапаны регулируемых механизмов должны быть закрыты, что проверяется проворачиванием штанг этих клапанов рукой. В таком положении коленчатого вала можно регулировать зазоры в клапанных механизмах 1-го и 4-го цилиндров. Последовательно проворачивая коленчатый вал в направлении вращения на 240°, далее следует отрегулировать зазоры в клапанных механизмах 2-го и 5-го, 3-го и 6-го цилиндров.

На маховике и крышке шестерен механизма газораспределения имеется только по одной метке, поэтому проворачивать коленчатый вал на нужное число градусов можно с достаточной точностью по числу отверстий в маховике. Угол между двумя соседними отверстиями составляет 30°.

На двигателе ЯМЭ-238 аналогичным способом регулируются тепловые зазоры в клапанных механизмах 1-го и 5-го, 4-го и 2-го, 6-го и 3-го, 7-го и 8-го цилиндров. Отличие заключается в том, что после регулировки зазоров в клапанных механизмах каждой пары цилиндров коленчатый вал следует проворачивать по ходу вращения на 180°.

Двигатель ЗИЛ-645

Снять крышки головок цилиндров и люка в нижней части картера маховика; установить фиксатор маховика на его картере в нижнее положение и поворачивать коленчатый вал монтажной лопаткой, вставляя ее во впадины между зубьями венца маховика, до совпадения фиксатора с прорезью в маховике.

В таком положении проверить и отрегулировать величину тепловых зазоров в клапанных механизмах следующих цилиндров: 1-го для впускного клапана, 2-го для выпускного, 4-го для выпускного, 5-го для впускного и выпускного, 6-го для выпускного, 7-го для впускного и 8-го для впускного клапана. Провернуть коленчатый вал на 360° и отрегулировать зазоры в клапанных механизмах остальных цилиндров.

Двигатель РАБА-МАН

Открыть надмоторный люк, снять опоры впускного трубопровода; отвернуть болты крепления крышек головок цилиндров и снять крышки; вывернуть болты крепления стоек коромысел и снять стойки с коромыслами; затянуть болты крепления головок цилиндров в порядке, указанном на рис. 6, е, прилагая момент 180 Н м и установить на место стойки коромысел клапанов; провернуть коленчатый вал до совмещения метки на маховике с меткой на его картере, при этом клапаны 1-го цилиндра (со стороны маховика) находятся в закрытом положении (конец такта сжатия); проверить и при необходимости отрегулировать тепловые зазоры в клапанном механизме 1-го цилиндра (щупы толщиной 0,2 мм для впускного клапана и 0,25 мм для выпускного должны проходить с некоторым усилием); проворачивая коленчатый вал по ходу вращения на 180°, проверить и при необходимости отрегулировать тепловые зазоры в клапанных механизмах остальных цилиндров согласно порядку их работы: 1-5-3-6-2-4; поставить на место крышки головок цилиндров с прокладками и завернуть болты крепления; установить и закрепить опоры впускного трубопровода.

Двигатель “Москвич-2140”

Отсоединить трубку вентиляции картера, снять гибкий шланг с приемного патрубка воздушного фильтра, отвернуть от карбюратора штуцер трубки вакуумного регулятора распределителя, отвернуть гайки крепления крышки головки цилиндров и снять ее с двигателя.

Установить поршень 1-го цилиндра в положение в. м. т. в такте сжатия, совместив метку на шкиве коленчатого вала с острием установочного штифта (см. табл. 15).

Проверить при помощи плоского щупа толщиной 0,15 мм тепловые зазоры между торцами наконечников коромысел и стержней впускного и выпускного клапанов и если нужно отрегулировать. Щуп должен протаскиваться легким усилием руки.

Провернуть по часовой стрелке коленчатый вал на 180° и проверить зазоры в клапанном механизме 3-го цилиндра, а затем, проворачивая коленчатый вал на 180°, последовательно проверить зазоры в клапанных механизмах 4-го и 2-го цилиндров.

Двигатель ВАЗ

Отсоединить тягу дроссельной заслонки от рычага провода и трос управления воздушной заслонкой, снять воздушный фильтр, крышку головки цилиндров, крышку распределителя, не вытаскивая из нее проводов, а вместо крышки установить приспособление для измерения угла поворота бегунка.

Проворачивать коленчатый вал до тех пор, пока метки А и Б совместятся (см. рис. 8, б). В этом положении поршень 4-го цилиндра достигает в. м. т. в такте сжатия. Отрегулировать зазоры выпускного клапана 4-го цилиндра (8-й кулачок) и впускного клапана 3-го цилиндра (6-й кулачок). Ввертывая и вывертывая регулировочный болт 14 (см. рис. 8, а), установить необходимый зазор. Щуп толщиной 0,15 мм должен входить в зазор между рычагом 9 и кулачком 11 и выходить из него с легким усилием.

Повернуть коленчатый вал на 180° и отрегулировать зазоры для выпускного клапана 2-го цилиндра (4-й кулачок) и впускного клапана 4-го цилиндра (7-й кулачок). Затем после очередного поворота коленчатого вала на 180° регулируют зазоры для впускного клапана 2-го цилиндра (3-й кулачок) и выпускного клапана 1-го цилиндра (1-й кулачок), после поворота коленчатого вала еще на пол-оборота регулируют зазоры для впускного клапана 1-го цилиндра (2-й кулачок) и выпускного клапана 3-го цилиндра (5-й кулачок).

Закончив регулировку, все снятые детали следует установить на место и закрепить.

Регулировка натяжения цепи привода механизма газораспределения двигателей автомобилей ВАЗ, кроме ВАЗ-2105, осуществляется натяжным устройством при помощи специального ключа (или ключом 13 мм). Для регулировки натяжения цепи следует ослабить колпачковую гайку натяжителя цепи, провернуть коленчатый вал на 1-1,5 оборота, чтобы пружины натяжителя подействовали на башмак и автоматически установили необходимое натяжение цепи. Завершив эту операцию, затянуть колпачковую гайку.

На автомобилях ВАЗ-2105 следует снять защитную крышку, ослабить болты крепления натяжного ролика и провернуть коленчатый вал на 2-3 оборота. При этом пружина натяжного ролика без какой-либо помощи натягивает приводной ремень. После этого затянуть болты и установить крышку.

К атегория: - Техническое обслуживание автомобилей

Характерными работами при ТР КШМ и ГРМ является замена гильз, поршней, поршневых колец, поршневых пальцев, вкладышей шатунных и коренных подшипников, клапанов, их седел и пружин, толкателей, а также шлифование и притирка клапанов и их седел.

Замена гильз блока цилиндров производится в случаях, когда их износ превышает допустимый, при наличии сколов, трещин любого размера и задиров, а также при износе верхнего и нижнего посадочных поясков.

Извлечь из гильзы из блока цилиндров достаточно трудно. Поэтому их выпрессовывают с помощью специального съемника, захваты которого зацепляют за нижний торец гильз.

Перед запрессовкой новой гильзы ее необходимо подобрать по блоку цилиндров таким образом, чтобы ее торец выступал над плоскостью разъема с головкой блока. Для этого гильзу устанавливают в блок цилиндров без уплотнительных колец, накрывают поверочной плитой и щупом замеряют зазор между плитой и блоком цилиндров.

Гильзы, установленные в блок без уплотнительных колец, должны свободно проворачиваться. Перед окончательной постановкой гильз следует проверить состояние посадочных отверстий под них в блоке цилиндров.

Гильзы, установленные в блок без уплотнительных колец, должны свободно проворачиваться. Перед окончательной постановкой гильз следует проверить состояние посадочных отверстий под них в блоке цилиндров. Если они сильно поражены коррозией или имеют раковины, необходимо отремонтировать их нанесением слоя эпоксидной смолы, смешанной с чугунными опилками, который после застывания прочистить заподлицо. Края верхней части блока, которые первыми соприкасаются с резиновыми уплотнительными кольцами при запрессовке гильзы, должны быть зачищены шлифовальной шкуркой для предотвращения повреждений уплотнительных колец в процессе запрессовки.

Гильзы с установленными на них резиновыми уплотнительными кольцами запрессовывают в блок цилиндров с помощью пресса. Можно это сделать и с помощью специального приспособления, устройство и работа которого ясны из рис. 7. При надевании уплотнительных колец их нельзя сильно растягивать, а также скручивать в канавке гильзы цилиндров.

Рис. 7. Приспособление для запрессовки гильзы

1- плита; 2 -винт; 3 -шпилька;4 - опорный диск.

Замена поршней производится при образовании на поверхности юбки глубоких задиров, прогорании днища и поверхности поршня в зоне верхнего компрессионного кольца, при износе верхней канавки под поршневое кольцо больше допустимого.

Замену поршня делают без снятия двигателя с автомобиля: сливают масло из поддона картера, снимают головку блока и поддон картера, расшплинтовывают и отворачивают гайки шатунных болтов, снимают крышку нижней головки шатуна и вынимают вверх поврежденный поршень в сборе с шатуном и поршневыми кольцами. Затем вынимают из отверстий в бобышках стопорные кольца, с помощью пресса выпрессовывают поршневой палец и отделяют поршень от шатуна. В случае необходимости тем же прессом выпрессовывают бронзовую втулку верхней головки шатуна.

Перед заменой поршня необходимо сначала подобрать его по цилиндру. Для этого необходимо выбрать поршень, размерная группа которого соответствует размерной группе гильзы (цилиндра), и проверить лентой – щупом зазор между поршнем и гильзой (см. рис. 8).

Рис. 8. Проверка зазора между поршнем и цилиндром

Для этого поршень вставляют в цилиндр головкой вниз так, чтобы край юбки совпадал с торцом гильзы, а лента – щуп, вставленная между гильзой и поршнем, находилась в плоскости, перпендикулярной оси пальца. Затем динамометром протягивают ленту – щуп и измеряют усилие протягивания, которое должно находится в пределах допустимого. Размеры лента – щупа и усилие протягивания для разных моделей двигателя приведены в инструкции по эксплуатации или в руководстве по ремонту.

При сборке двигателей, снятых с автомобиля, подбор поршней по цилиндрам осуществляется аналогическим образом, так же подбирают поршни при сборке двигателей на заводах – изготовителях.

При замене поршней на АТП, кроме подбора поршня по цилиндру, следует обеспечить соблюдение еще одного важного требования ТУ на сборку двигателей: диаметр отверстия в бобышках поршня, диаметр поршневого пальца и диаметр отверстия в бронзовой втулке верхней головки шатуна должна иметь одну размерную группу. Поэтому перед сборкой комплекта “поршень – палец - шатун” необходимо убедится, что маркировка, нанесенная краской, на одной из бобышек поршня, на торцах пальца и верхней головки шатуна выполнена одной краской.

Перед тем как соединять поршень с шатуном, последний необходимо проверить на параллельность осей головок. Делается это на контрольном приспособлении с индикаторными головками (см. рис.9).

Рис. 9. Приспособление для проверки и правки шатуна 1 - рукоятка для выбивания скалки; 2, 6 - малая и большая скалки; 3 - направляющие ползуна; 4 ~ индикаторы;. 5 - коромысло; 7 - стойки

При деформации превышающей допустимые пределы, шатун правят. Затем поршень помещают в ванну с жидким маслом, нагревают до температуры 60˚С и с помощью оправки запрессовывают поршневой палец в отверстия бобышек поршня в верхней головки шатуна. После запрессовки в канавки бобышек вставляют стопорные кольца.

Аналогическим образом, начиная со снятия головки блока цилиндров и поддона картера, поступают в случае необходимости замены втулки верхней головки шатуна, поршневого пальца и поршневых колец. Негодные втулки выпрессовывают, а на их место запрессовывают новые, обеспечивая при этом необходимый натяг. Затем втулки растачивают на горизонтально – расточном станке или обрабатывают с помощью развертки.

Перед установкой поршня в сборе с шатуном в блоке цилиндров проводят установку комплекта поршневых колец в канавки поршня. Зазор между компрессионным кольцом и канавкой поршня определяется щупом (см. рис. 10), обкатывая кольцо по канавке поршня. Кроме того, кольца проверяют на просвет, для чего вставляют их в верхнюю неизношенную часть гильзы цилиндра и визуально оценивают плотность прилегания.

Рис. 10. Проверка зазора между кольцом и канавкой поршня

Зазор в замке определяют щупом (см. рис. 11) и в случае, когда он меньше допустимого, концы колец спиливают. После этого кольцо повторно проверяют на просвет и только потом с помощью специального приспособления, разжимающего кольцо за торцы в замке, устанавливают в канавки поршней.

Рис. 11. Проверка зазора в стыке поршневого кольца

Стыки (замки) соседних колец равномерно разводят по окружности. Компрессионные кольца на поршень устанавливают фаской вверх. При этом они должны свободно вращаться в канавках поршня. Установка поршней в сборе с кольцами в цилиндры двигателя осуществляется с помощью специального устройства.

Замена вкладышей коленчатого вала проводится при стуке подшипников и падении давления в масляной магистрали ниже 0,5 кгс/см 2 при частоте вращения 500 – 600 об/мин. и исправно работающих в масляном насосе и редукционных клапанах. Необходимость замены вкладышей обусловлена диаметральным зазором в коренных и шатунных подшипниках: если он более допустимого, вкладыши заменяют новыми. Номинальный зазор между вкладышами и коренной шейкой должен составлять 0,026 – 0,12 мм, между вкладышами и шатунной шейкой 0,026 – 0,11мм в зависимости от модели двигателя.

Зазор в подшипниках коленчатого вала определяют с помощью контрольных латунных пластинок. Пластинку, смазанную маслом укладывают между шейкой вала и вкладышем, а болты крышки подшипника затягивают динамометрическим ключом с определенным для каждого двигателя моментом. При проверке одного подшипника болты остальных должны быть ослаблены. Так поочередно проверяются все подшипники.

Необходимо, чтобы на поверхности шеек коленчатого вала не было задиров. При наличии задиров и износа заменять вкладыши нецелесообразно. В этом случае необходима замена коленчатого вала.

После проверки состояния шеек коленчатого вала вкладыши требуемого размера промывают, протирают и устанавливают в постели коренных и шатунных подшипников, предварительно смазав поверхность вкладыша и шейки моторным маслом.

Основными неисправностями головки блока являются трещины на поверхности сопряжения с блоком цилиндров, трещины на рубашке охлаждения, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов, износ и раковины на фасках седел клапанов, ослабление посадки седел клапанов в гнездах.

Трещины длиной более 150 мм, расположенные на поверхности сопряжения головки цилиндров с блоком, заваривают. Перед сваркой в концах трещин головки, изготовленной из алюминиевого сплава, сверлят отверстия диаметром 4 мм и разделывают ее по всей длине на глубину 3 мм под углом 90˚. Затем головку нагревают в электропечи до 200˚С и после зачистки шва металлической щеткой заваривают трещину ровным швом постоянным током обратной полярности, используя специальные электроды.

Трещины длиной до 150 мм, расположенные на поверхности рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. Предварительно трещину разделывают так же, как для сварки, обезжиривают ацетоном, наносят два слоя эпоксидной композиции, смешанной с алюминиевыми опилками. Затем головку выдерживают в течении 48ч. при 18–20˚С.

Коробление плоскости сопряжения головки с блоком цилиндров устанавливают шлифованием или фрезерованием. После обработки головки проверяют на конкретной плите. Щуп толщиной 0,15 мм не должен проходить между плоскостью головки и плитой.

При износе отверстий в направляющих втулках клапанов их заменяют новыми. Отверстиях новых втулок разворачивают до номинального или ремонтного размеров. Для выпрессовки и запрессовки направляющих используют оправку и гидравлический пресс.

Износ и раковины на фасках седел клапанов устраняют притиркой или шлифованием. Притирку выполняют с помощью пневматической дрели, на шпинделе которой установлена присоска.

Для притирки клапанов применяют притирочную пасту (15г микропорошка белого электрокорунда М20, 15г карбида бора М40 и моторное масло М10Г 2 или М10В 2) или пасту ГОИ. Притертые клапан и седло должны иметь по всей длине окружности фаски ровную матовую полоску а ≥1,5 мм.

Качество притирки проверяют также приборов (см. рис. 12), создающим над клапанов избыточное давление воздуха. После достижения давления 0,07 МПа оно не должно заметно снижаться в течении 1 мин.

Рис. 12. Проверка качества притирки клапанов

В случае когда восстановить фаски седел притиркой не удается, седла зенкуют с последующим шлифованием и притиркой. После зенкования рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол, а затем притирают клапаны. При наличии на фаске раковин и при ослаблении посадки седла в гнезде головки блока его выпрессовывают с помощью съемника (см. рис. 13)а, а отверстие растачивают под седло ремонтного размера. Изготовленные из высокопрочного чугуна седла ремонтного размера запрессовывают с помощью специальной оправки (см. рис. 13б) в предварительно нагретую головку блока, а затем зенковками формируют фаску седла.

Рис. 13. Замена седла клапана

а - выпрессовывание седла съемником; б - запрессовывание седла; 1 - корпус съемника; 2 - натяжная гайка; 3 - шайба; 4 - винт разжимного конуса; 5 - специальная гайка с тремя лапками; 6 - стяжная пружина; 7 - разжимной конус лапок; 8 - лапка съемника; 9 и 12 - вставные седла; 10 - головка цилиндров; 11 - оправка.

Характерными неисправностями клапанов является износ и раковины на фаске клапана, износ и деформация стержней клапанов, износ торца клапана. При дефектации клапанов проверяют прямолинейность стержня и биение рабочей фаски головки относительно стержня. Если биение больше допустимого, клапан правят. При износе стержня клапана его шлифуют под один из двух предусмотренных ТУ ремонтных размеров на бесцентрово – шлифовальном станке. Изношенный торец стержня клапана шлифуют “как чисто” на заточном станке.

Для шлифования изношенной фаски используют станки модели Р108. На нем же шлифуют цилиндрическую поверхность изношенных толкателей под один из двух предусмотренных ТУ ремонтных размеров, изношенные сферические поверхностей толкателей и коромысел.

Изношенные бронзовые втулки в коромыслах заменяют новыми и рассчитывают до номинального или ремонтного размера.

На крупных АТП и в автотранспортных объединениях, имеющих специализированные участки по восстановлению деталей, осуществляют ремонт коленчатых и распределительных валов. Изношенные коренные и шатунные шейки коленчатых валов, а также опорные шейки распределительных валов шлифуют под ремонтные размеры на круглошлифовальном станке. После шлифования шейки коленчатого и распределительного валов полируют абразивной лентой или пастой ГОИ. Изношенные кулачки распределительного вала шлифуют на копировально – шлифовальном станке.

Основными дефектами распределительного вала являются изгиб, износ опорных шеек и шейки под распределительную шестерню, износ кулачков. Биение промежуточных опорных шеек проверяют при установке вала в призмы на крайние опорные шейки. Допустимое биение определено техническими условиями. Если биение превышает допустимое значение, то вал правят под прессом. Изношенные шейки шлифуют на меньший диаметр до одного из ремонтных размеров. После шлифования на меньший диаметр до одного из ремонтных размеров. После шлифования шейки полируют абразивной лентой или пастой ГОИ. При этом осуществляют замену изношенных опорных втулок на новые. Внутренние диаметры новых запрессованных втулок обрабатывают разверткой или расточкой резцом под размер перешлифованных шеек распределительного вала. Опорные шейки вала, вышедшие из ремонтных размеров, можно восстанавливать хромированием или осталиванием под номинальный или ремонтный размер.

Небольшой износ кулачков устраняют шлифованием на копировально-шлифовальном станке. При значительном износе вершину кулачка можно восстановить наплавкой сормайтом N 1 с последующим предварительным шлифованием на электрошлифовальной установке и окончательной обработкой на копировально-шлифовальном станке.

Наиболее часто встречающимися дефектами к л а п а н о в являются износ и обгорание рабочей фаски, деформации тарелки (головки), износ и изгиб стержня. Клапаны с небольшим износом рабочей фаски восстанавливают притиркой к седлу. При значительных износах или наличии глубоких раковин и рисок осуществляют шлифование и притирку. После шлифования фаски высота цилиндрической части головки клапана должна быть не менее установленной техническими условиями.

Изношенный стержень клапана можно восстановить хромированием или осталиванием с последующим шлифование до номинального размера. Изношенный торец стержня клапана шлифуют до получения гладкой поверхности. У т о л к а т е л е й к л а п а н о визнашиваются сферическая и цилиндрическая поверхности.

При текущем ремонте двигателя притирают клапаны к рабочим фаскам седел, если на рабочих фасках клапанов и седел имеются незначильные повреждения. Точечные раковины, риски и другие повреждения на рабочих фасках клапанов и седел устраняют шлифованием с последующей притиркой. После шлифования рабочей фаски высота цилиндрической части головки клапана должна быть не менее 0,5 мм. Изношенные клапанные гнезда восстанавливаются шлифованием, зенкованием и запрессовкой новых колец

Отремонтированные клапаны притирают к седлам специальными пастами: смеси абразивного микропорошка с маслом двигателя. Каждая паста имеет свой номер. Грубые пасты от 18 до 40 номера имеют светло-зеленый цвет; средние пасты от 8 до 17 номера темиозеленый цвет, тонкие пасты от 1 до 7 номера - черный цвет с зеленоватым оттенком.

Тонкий слой пасты наносят на фаску клапана, стержень клапана смазывают чистым моторным маслом. Процесс притирки считается законченным, если поясок клапана и его седла имеют ширину не менее 1,5 мм по всей окружности матового цвета.

После окончания притирки клапаны промывают в керосине и продувают сжатым воздухом. Головку цилиндров моют в керосине, предварительно закрыв отверстия втулок тампонами.

Качество притирки можно проверить по карандашным полоскам или специальным прибором. В первом случае на рабочую поверхность фаски клапана карандашом наносят полосы, после чего устанавливают клапан в седло, прижимают и поворачивают его на 1/4 оборота. Если карандашные пометки исчезнут, то клапан притерт хорошо.

Сборка газораспределительного механизма .

Перед установкой распределительного вала тщательно проверяют его состояние. Внешним осмотром проверяют, нет ли задиров на поверхности кулачков, шеек и эксцентрика. При наличии задиров на кулачках распределительный вал заменяют. Для проверки прямолинейности вала его устанавливают крайними опорами на призмы и проверяют индикатором биение средней шейки вала. При увеличенном биении шейки валподлежит правке.

Распределительный вал перед установкой в блок протирают салфеткой и покрывают моторным маслом. При установке особое внимание обращают на совмещение меток, расположенных на торцах шестерен газораспределения.

Снятие и установке головки цилиндров на автомобиле ВАЗ2115-14.

Головку цилиндров снимают с двигателя на автомобиле, если для устранения неисправности не требуется разбирать весь двигатель. Например, если необходимо удалить нагар с поверхности камер сгорания и клапанов или заменть клапаны или направляющие втулки клапанов.

Снимают головку цилиндров в следующем порядке:

Устанавливают автомобиль на подъёмник и убирают давление в системе подачи топлива. Для этого отсоединяют колодку жгута проводов системы зажигания, запускают двигатель, дают ему поработать до остановки, а затем включают стартер на 3 с для выравнивания давления в трубопроводах;

Отсоединяют провод от клеммы «минус» аккумуляторной батареи;

Поднимают автомобиль и сливают охлаждающую жидкость из радиатора и блока цилиндров, для чего открывают кран отопителя т отворачивают сливные пробки на радиаторе и блоке цилиндров;

Отсоединяют приёмную трубу глушителей от выпускного коллектора, снимают кронштейн подводящей трубы насоса охлаждающей жидкости и поддерживающие кронштейны впускной трубы;

Опускают автомобиль, отсоединяют шланги подвода и слива топлива от трубок на двигателе. Закрывают отверстия шлангов и трубок, чтобы в них не попала грязь;

Отсоединяют трос привода акселератора от дроссельного патрубка и от кронштейна на ресивере;

Снимают шланги вытяжной вентиляции картера, отсоединив их от патрубков на крышке головки цилиндров, от шланга впускной трубы и от дроссельного патрубка;

Ослабляют стяжные хомуты и отсоединяют от дроссельного патрубка шланг впускной трубы, шланг продувки адсорбера (если на автомобиле имеется система улавливания паров бензина), шланги подвода и отвода охлаждающей жидкости;

Отсоединяют от ресивера шланг отбора разрежения к вакуумному усилителю тормозов;

Отсоединяют провода от свечей зажигания, от датчиков контрольной лампы давления масла и указателя температуры охлаждающей жидкости, от дроссельного патрубка и от датчика температуры на отводящем патрубке рубашки охлаждения; отсоединяют провода от жгута проводов форсунок;

Отсоединяют шланги от отводящего патрубка рубашки охлаждения двигателя;

Снимают переднюю защитную крышку зубчатого ремня и крышку головки цилиндров;

Устанавливают рычаг переключения передач в нейтральное положение и поворачивают по часовой стрелке коленчатый вал в такое положение, чтобы метка на маховике, видимая в люке картера сцепления, находилась против среднего деления шкалы. При этом метка на шкиве распределительного вала должна находиться против установочной метки на задней крышке зубчатого ремня;

Отворачивают гайку крепления натяжного ролика и снимают его вместе с дистанционной шайбой, снимают ремень со шкива распределительного вала;

Придерживают шкив распределительного вала от проворачивания приспособлением 67.7811.9509, отворачивают болт крепления и снимают шкив со шпонкой;

Отворачивают гайку крепления задней крышки зубчатого ремня к головке цилиндров;

Отворачивают болты крепления и снимают головку цилиндров с прокладкой.

Устанавливают головку цилиндров в порядке, обратном снятию. Прокладку между головкой и блоком цилиндров повторно применять не допускается, поэтому заменяют её новой.

Если болты крепления головки цилиндров вытянулись и их длина превышает 135,5 мм, то заменяют болты новыми. Болты затягивают в четыре приёма.

После установки головки цилиндров регулирую натяжение ремня и привод акселератора. Проверяют и при необходимости регулируют зазоры в клапанном механизме. Проверяют работу системы управления двигателем.

Разборка и сборка головки цилиндров.

Разборка. Если требуется замена только какой-либо одной детали, то можно не разбирать полностью головку цилиндров и снять только то, что необходимо для замены.

Устанавливают головку цилиндров на подставку, снимают ресивер с дроссельным патрубком, а затем жгут проводов форсунок, топливную рампу, впускную трубу и выпускной коллектор.

Снимают отводящий патрубок рубашки охлаждения двигателя с датчиком температуры. Выворачивают датчик указателя температуры охлаждающей жидкости, датчик контрольной лампы давления масла и свечи зажигания.

Снимают корпусы подшипников 3 и 6 (Приложение 6) распределительного вала. Вытаскивают распределительный вал 2 из опор головки цилиндров и снимите с него сальник 7.

Вытаскивают из отверстий головки цилиндров толкатели 11 (Приложение 7) клапанов с регулировочными шайбами 10. Освобождают клапаны от сухарей 9, сжимая пружины клапанов приспособлением 67.7823.9505 (Приложение 8). Снимаю пружины с тарелками. Поворачивают головку цилиндров и вытаскивают с нижней стороны клапаны. Снимают маслоотражательные колпачки с направляющих втулок и опорные шайбы пружин.

Сборка. Устанавливают опорные шайбы пружин. Смазывают моторным маслом клапаны и новые маслоотражательные колпачки. Вставляют клапаны в направляющие втулки, устанавливают пружины и тарелки пружин. Сжимая пружины приспособлением 67.7823.9505, устанавливают сухари клапанов. Вставляют в отверстия головки цилиндров толкатели клапанов с регулировочными шайбами.

Очищают сопрягающиеся поверхности головки цилиндров и корпусов подшипников от остатков старой прокладки, грязи и масла. Ставят установочные втулки корпусов подшипников распределительного вала. Смазывают моторным маслом опорные шейки и кулачки распределительного вала и укладывают его в опоры головки цилиндров в таком положении, чтобы кулачки первого цилиндра были направлены вверх.

На поверхности головки цилиндров, сопрягающиеся с корпусами подшипников, в зоне крайних опор распределительного вала наносят герметик типа КЛТ-755ТМ или аналогичный ему герметик типа ТБ-1215. Устанавливают корпусы подшипников и затягивают гайки их крепления в два приема:

1. Предварительно затягивают гайки в последовательности, указанной в Приложении 9, до прилегания поверхностей корпусов подшипников к головке цилиндров, следя за тем, чтобы установочные втулки корпусов свободно вошли в свои гнёзда.

2. окончательно затягивают гайки в той же последовательности.

Немедленно после затяжки гаек крепления корпусов подшипников тщательно удаляют остатки герметика, выдавленного из зазоров при затяжке, в зонах, сопрягаемых с прокладкой крышки головки цилиндров и с корпусом вспомогательных агрегатов. Не удалённые полимиризовавшиеся остатки герметика в указанных местах приведут к течи масла через уплотнения.

Оправкой 67.7853.9580 запрессовывают новый сальник распределительного вала, предварительно смазав его моторным маслом. С задней стороны головки цилиндров устанавливают заглушку с прокладкой. Устанавливают отводящий патрубок рубашки охлаждения с прокладкой и датчиком температуры. Надевают на шпильки головки цилиндров прокладки и устанавливают выпускной коллектор и впускную трубу. Закрепляют их гайками вместе с кронштейном и экраном.

Устанавливают рампу форсунок с форсунками и регулятором давления топлива и прикрепляют её болтами к головке цилиндров. Уплотнительные кольца форсунок перед установкой смазывают моторным маслом. Устанавливают жгут проводов форсунок и подключают провода к форсункам. Устанавливают ресивер с прокладкой и кронштейном топливопроводов и прикрепляют его гайками к впускной трубе и кронштейну. Устанавливают вакуумный шланг, идущий от ресивера к регулятору давления топлива. Устанавливают трубки подвода и слива топлива., прикрепив их к топливной рампе, к регулятору давления топлива и к кронштейну на ресивере.

Прикрепляют к ресиверу дроссельный патрубок с прокладкой. Присоединяют к дроссельному патрубку шланг вытяжной вентиляции картера на холостом ходу. Заворачивают в головку цилиндров свечи зажигания и датчики указателя температуры охлаждающей жидкости и контрольной лампы давления масла. Зазоры в клапанном механизме регулируют после установки головки цилиндров на двигатель.

Замена ремня привода распределительного вала.

Затормозить автомобиль рычагом привода стояночной системы и включить 4 или 5 передачу в коробке передач. Снять переднюю крышку зубчатого ремня. Ослабить ремень привода генератора и снять его со шкивов. Снять шкив привода генератора с коленчатого вала и завернуть на место болт крепления шкива.

Установить рычаг коробки передач в нейтральное положение и повернуть коленчатый вал по часовой стрелке в такое положение, чтобы метка на маховике, видимая в люке кожуха сцепления, находилась против среднего деления шкалы. При этом метка В(Приложение 2) на шкиве распределительного вала должна находиться против установочной метки А на задней защитной крышке. Ослабить гайку крепления натяжного ролика 3 и повернуть его в такое положение, при котором ремень будет максимально ослаблен. Снять ремень привода распределительного вала со шкивов.

Надеть зубчатый ремень на шкив 5 распределительного вала и, натягивая обе ветви ремня, завести левую ветвь за натяжной ролик и надеть её шкив 2 насоса охлаждающей жидкости. Надеть ремень на шкив коленчатого вала и слегка натянуть его натяжным ремнём, поворачивая ролик против часовой стрелки. При установке ремня надо избегать его резких перегибов. Провернуть коленчатый вал на два оборота по часовой стрелке и проверить, совпадают ли установочные метки А и В (Приложение 2), а также находится ли метка на маховике против среднего деления шкалы.

Если мети не совпадают, то повторить операцию по установке ремня. Если метки совпадают, то вывернуть болт из коленчатого вала, установить шкив привода генератора и закрепить его болтом с шайбой. Отрегулировать натяжение ремня и установить переднюю защитную крышку зубчатого ремня. Надеть ремень привода генератора и отрегулировать его натяжение.

В процессе эксплуатации двигателя детали ГРМ (газораспределительного механизма) функционируют в условиях значительных ударных нагрузок, а также при постоянном воздействии газов (с высокой температурой и содержанием агрессивных компонентов) на клапаны. К трущимся поверхностям основных деталей газораспределительного механизма подача смазки ограничена. Данные условия могут привести к следующему:

1) – износу и искажению геометрической формы посадочных поверхностей седла клапана и его тарелки;

2) – образованию нагара на седле и тарелке клапана;

3) – износу рабочих поверхностей толкателей, а также кулачков распределительного вала;

4) – износу рабочих поверхностей коромысел, штанг, направляющих втулок и стержней клапанов;

5) – потере упругости клапанных пружин;

6) – износу сопрягаемых с клапанными пружинами деталей.

Д анные причины влекут за собой нарушение в механизме газораспределения установленных зазоров, а также снижение герметичности клапанов.

У величение зазора свыше допустимого приводит к неполному открытию клапана, вследствие чего значительно ухудшается очистка цилиндра от отработавших газов, а также его последующее наполнение свежим зарядом. Это влечёт за собой не только снижение экономичности и мощности двигателя, но и увеличение шумности работы газораспределительного механизма и ускоренный износ его деталей.

У меньшение зазора приводит к тому, что клапан неплотно садится в седло, в связи с чем происходит утечка раскалённых газов, а также обгорание посадочных поверхностей седла и клапана. Это влечёт за собой падение компрессии, снижение экономичности и мощности двигателя, а также его перегрев.

О перации технического обслуживания механизма газораспределения:

1) – периодический осмотр и контроль состояния креплений и деталей ГРМ;

2) – проверка и (в случае необходимости) регулировка теплового зазора между бойками коромысел и клапанами;

3) – проверка и (в случае необходимости) регулировка осевого перемещения распределительного механизма (в механизмах, где данное перемещение ограничивается посредством упорного винта).

Е сли выполнение данных операций не привело к нормальной работе двигателя, то необходимо:

1) – снять головку цилиндров;

2) – очистить от нагара клапаны и стенки камер сгорания;

3) – проверить состояние фасок сёдел и клапанов (притереть их в случае необходимости и проверить на герметичность).

В случае, когда притирка не позволяет добиться герметичности клапана – необходимо шлифовать фаски клапана и фрезеровать седла конусной фрезой. По завершении данных работ следует произвести притирку клапанов, промыть головку цилиндров и установить клапаны на место (перестановка клапанов на другие места недопустима), а затем проверить на герметичность.

В процессе крепления головки цилиндров на двигателе, а также стоек клапанных коромысел требуется строго соблюдать последовательность [рис. 1, Е] и момент затяжки шпилек либо болтов в соответствии с инструкцией по эксплуатации. Перед тем как выполнять затяжку стоек клапанных коромысел следует увеличить зазор путём выворачивания регулировочных винтов либо болтов из коромысел, чтобы исключить возможную деформацию штанг.

Является наличие системы газораспределения. В народе механизм называют ГРМ. Этот узел должен регулярно обслуживаться, что строго регламентировано заводом-изготовителем. Несоблюдение сроков по замене основных компонентов может повлечь за собой не только ремонт ГРМ, но и двигателя в целом.

Стоит понимать, что ремонт ремня ГРМ как таковой не выполняется. Последний подлежит только замене. Что касается регламентных сроков замены механизма, то все зависит от завода изготовителя. В большинстве случаев ремень ГРМ меняют каждые 150 тысяч километров, но в тяжелых условиях эксплуатации, к которым можно смело отнести пробег машины по территории РФ, необходимо проводить замену каждые 90-100 тысяч километров. Ремонт ремня ГРМ и других составляющих не рекомендуется делать еще по той причине, что обслуживание газораспределительного механизма довольно дорогое, особенно это касается двигателей V6 и V8. Так как ремонтные работы не дают никаких гарантий по сроку службы, то можно попасть на внеплановую замену. Комплект замены: ремень, обводной и ведущий ролик, водяной насос и сальники.

Вкратце о цепном приводе

Основная цель инженеров заключается в том, чтобы обеспечить максимальный ресурс силового агрегата автомобиля. А так как обрыв ремня ГРМ в большинстве случаев приводит к фатальным последствиям, то много внимания было уделено надежности узла. В этом плане цепной привод оказался впереди ременного. Практически всегда применяется двухрядный цепной привод, который входит в зацепление с соответствующими звездочками, установленными на валах (распределительном и коленчатом).

Основная проблема цепи заключается в том, что со временем она растягивается. В результате этого нередко появляются посторонние шумы и сбиваются метки ГРМ. Из-за этого двигатель теряет часть мощности и повышается его износ. Ремонт равно как и ремня, не выполняется. Замене подлежит полностью весь узел, начиная от звездочек и заканчивая цепью и успокоителем с натяжителем. Что касается основных достоинств цепного привода, то это его надежность и интервалы замены. Его необходимо менять несколько реже, примерно каждые 250 тысяч километров. Если этого не делать вовремя, то может случиться обрыв цепи ГРМ. Ремонт мотора после такой поломки будет стоить достаточно дорого.

Принцип действия ГРМ

Независимо от типа привода, газораспределительный механизм работает по одной и той же схеме. Всю работу можно разделить на 4 основных этапа:

- впуск;

- сжатие;

- рабочий ход;

- выпуск.

Чтобы эта система работала исправно и эффективно, необходимо синхронизировать работу распределительных и коленчатого вала. Синхронная работа распредвала и коленвала - основная задача привода ГРМ независимо от его типа и устройства.

Такт впуска начинается с движения коленчатого вала. Он передает усилие на поршень, который, в свою очередь, начинает движение из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ). В это время происходит открытия впускных клапанов и поступление топливно-воздушной смеси в камеру сгорания. После подачи клапана закрываются. Коленчатый вал за этот такт проворачивается на 180 градусов от своего начального положения.

После того как поршень достиг НМТ, он начинает подниматься в ВМТ. Следовательно, в цилиндре происходит сжатие топливно-воздушной смеси. Фаза заканчивается при подходе поршня к верхней мертвой точке. Коленчатый вал в конце такта провернут на 360 градусов от своего начального положения.

Когда наступает момент максимального сжатия, происходит воспламенения топливной смеси, а поршень в это время под действием образовавшихся газов начинает двигаться к НМТ. Когда он достигает нижней точки, то фазу рабочего хода принято считать завершенной. Удаление отработанных газов происходит при последующем движении поршня в ВМТ и открытии выпускных клапанов. После завершения такта коленчатый вал проворачивается на 720 градусов от своего начального положения.

Основные элементы газораспределительного механизма

ГРМ состоит из большого количества деталей, каждая из которых выполняет возложенную на нее задачу. Основной элемент - В большинстве случаев устанавливается в головке блока цилиндров. Современные моторы оснащаются двумя распредвалами, что повышает эффективность работы системы в целом и ее надежность. В этом случае мотор будет иметь 16 клапанов, а с одним распредвалом - 8. При вращении вала происходит воздействие на клапана через кулачки, установленные на цилиндрических шейках. Промежуточное звено между кулачками и клапанами - толкатели.

Еще одна важная составляющая - впускные и выпускные клапана. Они нужны для подачи топливно-воздушной смеси и удаления отработанных газов. Представляют собой стержень с тарелкой. Стержень всегда цилиндрической формы с выборкой под пружину. Движение клапанов строго ограничено. Для предотвращения попадания масла в камеру сгорания через клапана, последние имеют уплотнительные кольца.

Еще один элемент - привод ГРМ. Через него передается вращение. Стоит понимать, что за 2 полных оборота коленчатого вала, распределительный делает всего один. То есть, вращается со скоростью в два раза меньшей.

Ремонт и обслуживание ГРМ

Чем плотнее компоновка узлов и агрегатов под капотом, тем сложнее заменить ту или иную деталь газораспределительного механизма. Именно поэтому плановый ремонт необходимо выполнять полностью, а не менять только ремень или помпу. Ведь если выйдет из строя ролик ГРМ, ремонт обойдется в круглую сумму, которую можно приравнять к полному обслуживанию механизма. Как уже было отмечено выше, производителем указаны четкие сроки замены комплекта газораспределительного механизма. Их и нужно стараться придерживать. Безусловно, изначально инженерами заложен небольшой запас прочности узла. К примеру, с ремнем или цепью может ничего и не случится, если ее заменить несколько позже. Но затягивать с этим не стоит, ведь обрыв в большинстве случаев приводит к тому, что клапана встречаются с поршнями и их загибает. Для ремонта понадобится снимать и разбирать мотор, а это уже полноценная капиталка.

Желательно обслуживать ГРМ у хороших специалистов, хотя порой найти таковых довольно сложно. Дело в том, что процесс настройки включает в себя выставление меток. Если не синхронизировать распределительные валы с коленчатым, то машина вообще не заведется. Нужно будет опять разбирать узел, и делать все по новой. Желательно при ремонте не менять сальники валов, которые имеют свойство подтекать.

Основные неисправности ГРМ

Даже если привод находится в хорошем состоянии, то это еще не гарант нормальной работы узла. Дело в том, что в процессе эксплуатации на клапанах появляется нагар и раковины. Из-за этого клапана прилегают к седлам неплотно, и могут быть слышны хлопки в выхлопной системе, а также несколько уменьшается компрессия. Нередки случаи деформации головки блока цилиндров, уменьшение зазоров между клапанами и седлами, а также заедание стержня клапана во втулке.

Вторая популярная неисправность - уменьшение мощности силового агрегата. В большинстве случаев причиной является неполное закрытие впускных клапанов. В результате этого часть топливно-воздушной смеси не попадает в камеру сгорания. Увеличивается тепловой зазор, и выходят из строя гидрокомпенсаторы. Обычно мотор начинает троить, и появляются посторонние стуки металлического характера.

Еще одна типичная проблема - механический износ. Нередко бывает так, что просто взял и Ремонт в этом случае понадобится внеплановый. Из-за чего это может произойти? Все предельно просто - критический износ шестеренок или подшипников. Они разбалтываются или вовсе заклинивают. Но даже в этом случае обрыв зачастую происходит не сразу. Да и изменения в работе двигателя сложно не заметить. Поэтому шуршащие или свистящие звуки в районе газораспределительного механизма желательно устранять сразу.

ГРМ: ремонт "Рено" и других автомобилей

В большинстве случаев, процедура замены газораспределительного механизма на всех автомобилях практически идентична. Речь идет о моторах с рядным расположением цилиндров. Если у вас V6 и выше, то выполнить самостоятельную замену будет на порядок сложнее.

Возьмем в качестве примера автомобиль "Рено Сценик" с силовым агрегатом типа К4М. На нем многие водители рекомендуют менять ГРМ не реже чем каждые 80 тысяч километров. Если с разборкой все более или менее понятно, то при сборке узла очень важно правильно выставить метки. Чтобы это сделать, необходимо продублировать метки со старого ремня и желательно начать установку с распределительного вала. Дальше ремень прокидывается через обводной и натяжной ролик с помпой. Если фазорегулятор снят, то, скинув ремень с помпы, его необходимо установить. Для удобства монтажа многие водители снимают шестерню коленчатого вала и устанавливают ее в последнюю очередь. Ремонт ГРМ 16-клапанного мотора имеет лишь то отличие, что необходимо синхронизировать два распределительных вала. Сделать это просто, ведь на каждом из них имеются соответствующие метки. Аналогично проходит замена и на автомобилях ВАЗ, независимо от мотора. Самостоятельно провести такой ремонт возможно только при наличии специального инструмента и оборудования. Хотя кто-то способен и "на коленке" отремонтировать привод.

Процесс ремонта узла

Многие покупают автомобили с пробегом. Практически все владельцы перед продажей говорят о том, что комплект ГРМ менялся совсем недавно. Хорошо, если это действительно так. Ведь обрыв может привести к капиталке, которая обычно составляет порядка 20% стоимости автомобиля или даже больше. Чтобы в дальнейшем не выполнять ремонт клапанов ГРМ, желательно сделать диагностику узла и принять соответствующее решение. В большинстве случаев не рекомендуется оставлять какую-либо деталь, заменив все остальные. Как уже было сказано выше, выход из строя водяного насоса или ролика, приведет к повторному ремонту. Хорошо еще, если удастся избежать обрыва ремня.

Есть такой вид работ, как "дефектовка ГРМ". Суть мероприятия заключается в выявлении проблем в работе привода газораспределительного механизма. По сути, работа включает в себя осмотр узла и оценку состояния ремней, роликов, водяного насоса и т. п. Также при дефектовке проверяют метки ГРМ и при необходимости их выставляют. Необходимо понимать, что многое зависит от того, насколько квалифицированными сотрудниками был проведен ремонт ГРМ автомобиля. Ведь если механики на СТО недостаточно хорошо знакомы с конструкцией и устройством газораспределительного механизма того или иного автомобиля, то лучше воспользоваться услугами другого сервиса.

Правильный выбор запасных частей

Как показывает практика, наиболее часто вызывает проблему при капитальном ремонте двигателя ГРМ. Причем далеко не всегда она кроется в несвоевременном обслуживании. В некоторых случаях все дело в запчастях. Дело в том, что есть оригинальные ремни, ролики и водяные насосы. Под словом "оригинальные" стоит понимать те запасные части, которые были установлены заводом изготовителем. В большинстве случаев они имеют достаточно длительный ресурс и хороший запас прочности при правильной эксплуатации и обслуживании. К примеру, водяная помпа рассчитана в среднем на 150 тысяч пробега. Такой интервал выдерживают абсолютно все детали, начиная от обводных роликов и заканчивая ремнем или же цепью. Но даже при приближении такого пробега, ГРМ может работать вполне нормально еще 30 или 50 тысяч километров. Но уже нет никакой гарантии, что его не оборвет в самый неподходящий момент. Тем не менее определенный запас производителем все же заложен.

Ну а сейчас следующая ситуация. Оригинальные детали на большую часть автомобилей стоят приличных денег. Исключением являются только некоторые автомобили семейства ВАЗ. Ремонт ГРМ "Жигулей" - не слишком затратное и сложное мероприятие. Ну а если под капотом 5-литровый монстр, то покупка оригиналов ГРМ на него обойдется не в одну сотню долларов. Вполне естественно, что автомобилисты хотят сэкономить, приобретая аналоги не самого лучшего качества. В результате уже через 10-20 тысяч километров появляется люфт в подшипниках, начинает подтекать помпа и т. п. Водитель в этом случае вынужден повторно менять детали ГРМ, что приводит к неоправданным затратам. В худшем случае придется выполнять такие работы, как ремонт клапанов ГРМ, а точнее, их полную замену.

Подведем итоги

Внутреннего сгорания требует регулярного и качественного технического обслуживания. В этом случае можно быть уверенным в его длительной бесперебойной работе. Некоторые двигатели не боятся обрыва ремня, и клапаны не загибает. Но даже в этом случае приятного мало, ведь найти ремень на трассе довольно проблематично.

Несмотря на все вышесказанное, не нужно относиться к ГРМ как к чему-то особенному. Механизм попросту нуждается в замене по регламентным срокам, которые указаны в сервисной книжке. Также не стоит пытаться экономить на запасных частях, устанавливая китайские дешевые подшипники и помпы непонятного производства. Также желательно следить за состоянием защитного кожуха механизма, ведь нередко его повреждение приводит к попаданию грязи и воды на ролики и ремень, что способствует сокращению ресурса. Если уж поломка и приключилась, то нужно найти специалистов, которые смогут качественно выполнить ремонт цепи ГРМ или же ремня.