И. Попов

Стандартным рабочим органом грузоподъемного механизма напольного транспортного средства (погрузчика, штабёлера и др.) обычно являются вилы, поскольку именно они наиболее удобны для перегрузки и транспортировки поддонов. Грузоподъемник способен наклоняться вперед-назад из вертикального положения, чтобы груз удобно было взять, а также в целях повышения его устойчивости при перевозке. Для нормальной работы транспортного средства грузоподъемник должен соответствовать определенным требованиям. Должны обеспечиваться:

- принудительная остановка вил в крайнем верхнем положении грузоподъемника и в крайних положениях при наклоне вперед-назад;

- прочность элементов грузоподъемника при поднятии на максимальную высоту груза массой, равной 1,33Q (где Q – номинальная грузоподъемность);

- подъем груза массой 1,2Q на высоту не более 0,3...0,5 м;

- скорость опускания груза при обрыве рукава трубопровода рабочей жидкости не более 0,6 м/с при температуре масла (40±10)° С;

- самопроизвольное опускание груза со скоростью не более 10 мм за 10 мин при температуре масла 25...40° С;

- достаточная видимость трассы и зоны обработки груза при движении и взятии груза.

Простейшая схема грузоподъемного механизма показана на рис. 1, а. Грузоподъемный механизм состоит из вил 1 с кареткой для их крепления; подвижной рамы 2; неподвижной рамы (наружной) 3; гидроцилиндра, в свою очередь состоящего из наружного цилиндра 5 и внутреннего цилиндра 6 с плунжером 4; цепи; балансира 7 с роликами для цепей. Гидроцилиндр крепится к нижнему основанию наружной рамы через сферический подшипник. На штоке гидроцилиндра закреплен балансир с двумя роликами для направления движения цепей. Каретка снабжена четырьмя роликами для перемещения ее по направляющим грузоподъемника и восприятия нагрузок, действующих перпендикулярно плоскости рамы, и четырьмя роликами для восприятия нагрузок, действующих в плоскости рамы. При подаче масла в полость гидроцилиндра начинает движение шток, который, действуя на балансир через цепи, приводит в движение каретку. Скорость движения каретки при этом вдвое больше скорости движения штока.

Максимальная высота подъема вил Н определяется расстоянием от уровня пола до нижней поверхности вил, поднятых на максимальную высоту при вертикальном положении грузоподъемника. Важным параметром является и так называемая строительная высота грузоподъемника, которая определяется расстоянием от уровня пола до верхней точки установленного вертикально грузоподъемника при полностью опущенных вилах. Большинство конструкций грузоподъемников погрузчиков разных производителей обеспечивают подъем вил на величину свободного хода (в табличных характеристиках погрузчиков этот параметр обозначается h2 или free lift). Транспортный свободный ход грузоподъемника, т. е. та высота, на которую необходимо поднять паллету, чтобы ее можно было беспрепятственно перевозить, для большинства моделей составляет 80...300 мм. Есть модели с рабочим свободным ходом вил 1 200...1 500 мм. Наличие у модели рабочего свободного хода является необходимым условием для использования ее на железнодорожных станциях или в портах, поскольку позволяет свободно применять погрузчик для работ внутри грузовых контейнеров или вагонов с поддонами, расположенными во втором ярусе. В зависимости от числа рам и высоты подъема вил без увеличения строительной высоты грузоподъемника различают типы грузоподъемников, показанные на рис. 2.

Кинематическая схема двухрамного грузоподъемника со свободной высотой подъема вил показана на рис. 1, а. При подаче масла в гидроцилиндр начинает движение наружный цилиндр 5, который поднимает вилы 1 посредством цепей, перекинутых через ролики балансира 7, закрепленного на цилиндре 5. В этом случае скорость движения вил оказывается вдвое больше скорости внутреннего цилиндра 6. После окончания хода наружного цилиндра по внутреннему начинается вторая ступень – выдвижение внутренней рамы 2 за счет силового действия цилиндра 5, который продолжает движение с внутренним цилиндром относительно плунжера 4, закрепленного на наружной раме. Скорость движения вил на второй ступени равна скорости движения наружного цилиндра.

В трехрамном грузоподъемнике наибольшее применение получила схема подъема вил, показанная на рис. 1, в. Помимо основных элементов, изображенных на рис. 1, а, данная схема включает промежуточную раму 7. Одноходовой цилиндр 5 закреплен на неподвижной наружной раме 3. Шток 4 гидроцилиндра, воздействуя на среднюю раму 7, поднимает ее вместе с закрепленным на ней полиспастом 6. Внутренняя рама 2 с блоком получает движение от цепи, перекинутой через блок, со скоростью вдвое большей, чем скорость штока 4. Одновременно с движением внутренней рамы с закрепленным на ней блоком за счет действия цепи, связанной одним концом с кареткой, а вторым концом – со средней рамой 7, движутся вилы 1. Скорость движения вил вдвое больше скорости движения внутренней рамы 2 и вчетверо больше скорости движения штока 4 гидроцилиндра.

Трехрамный грузоподъемник со свободной высотой подъема вил изображен на рис. 1, б. Подъем вил 1 на свободную высоту осуществляется наружным цилиндром 5 при помощи цепи, перекинутой через блок 7, закрепленный на цилиндре 5. Выдвижение внутренней рамы происходит одновременно с выдвижением средней рамы 8. Внутренняя рама выдвигается за счет действия второй ступени 6 гидроцилиндра. При перемещении рамы 2 с помощью цепи, перекинутой через блок 7, который закреплен на средней раме 8, движется рама 8.

В типовой конструкции двухрамного грузоподъемника (высота подъема 2,0...2,8 м) наружная рама выполнена неподвижной, внутренняя – подвижной, имеется цилиндр подъема одностороннего действия и две цепи каретки. Внутренняя рама перемещается по роликам вдоль наружной рамы. Эксцентриковая ось боковых роликов позволяет регулировать боковые зазоры между роликами и рамами. Натяжение цепей регулируют с помощью тяг, разницу в натяжении компенсирует балансир, закрепленный на оси каретки.

У типового трехрамного грузоподъемника (высота подъема до 4,5 м) наружная рама неподвижная, средняя и внутренняя – подвижные. У каретки две цепи, у средней рамы – одна. Цилиндр подъема выполнен двухступенчатым одностороннего действия. Натяжение цепей регулируют с помощью тяг, разницу в натяжении цепей каретки компенсирует балансир.

Двухрамные и трехрамные грузоподъемники крепят шарнирно на кожухах полуосей ведущего моста. К корпусу электропогрузчика они присоединены цилиндрами наклона.

Подъем вил и наклон грузоподъемника у погрузчика обеспечивает гидравлическая система, куда входят масляный бак, насос, гидрораспределитель, цилиндры подъема и наклона грузоподъемника, трубопроводы. Гидросистема приводится в действие при помощи гидрораспределителя, электрически сблокированного с электродвигателем подъема. При включении гидросистемы на наклон или подъем одновременно включается электродвигатель механизма подъема, который, приводя в действие насос, создает необходимое давление рабочей жидкости. Гидрораспределитель оборудован редукционным клапаном, отрегулированным на определенное давление.

Опускается грузоподъемник под действием груза или только каретки с вилами, без включения электродвигателя подъема. Рабочая жидкость из цилиндров поступает по трубопроводам в полость низкого давления гидрораспределителя, откуда по шлангу сливается в бак через масляный фильтр. К цилиндру подъема рабочая жидкость подводится через дроссель постоянного расхода, который обеспечивает опускание вил погрузчика с минимальными отклонениями скорости от номинальной величины независимо от нагрузки на вилы, а также опускание груза со скоростью, близкой к рабочей, при аварийном обрыве рукава трубопровода, подводящего рабочую жидкость к цилиндру подъема.

Удачной иллюстрацией использования грузоподъемных механизмов разных типов в конструкциях погрузчиков и электроштабелёров различной грузоподъемности являются модели компании Toyota. Конструкция стандартной двухсекционной «широкой» мачты типа V (рис. 3) обеспечивает наилучший передний обзор зоны обработки груза из кабины оператора погрузчика. Эта мачта используется для выполнения самого широкого круга задач при достаточно больших рабочих площадях на складе. На рис. 4 представлена конструкция двухсекционной мачты типа FV со свободным рабочим ходом вил. Большая величина свободного хода позволяет эффективно использовать пространство склада и делает применение этой модели оптимальным в том случае, когда необходимо штабелировать груз до самого потолка. Эта мачта предназначена для использования в низких складских помещениях, в контейнерах и трюмах кораблей. Трехсекционная мачта типа FSV со свободной рабочей высотой подъема (рис. 5) используется для заполнения грузами помещения с потолками высотой более 5 м. Погрузчик с таким грузоподъемником эффективен при работе в складских помещениях с низким входом-выходом или на ограниченных площадях. В таблице представлены сведения о грузоподъемниках, которые используются на различных моделях вилочных погрузчиков Toyota последних серий.

К атегория:

Грузозахватные устройства

-

Основные узлы и системы погрузчиков, связанные с навесным оборудованием

Погрузчики общего.назначения состоят из следующих узлов и систем: основной рамы, трансмиссии, ходовой части, механизма управления, двигателей, тормозного устройства, электрооборудования, грузоподъемного устройства и гидравлического привода.

С точки зрения использования навесного оборудования принципиальное значение имеют грузоподъемное устройство и его гидропривод.

Грузоподъемное устройство (грузоподъемник) у погрузчиков общего назначения установлено фронтально и состоит из телескопических рам, грузовой карешИ с грузозахватным устройством, механизма подъема и механизма наклона.

-

Грузоподъемник на эксплуатируемых погрузчиках выполнен по наиболее распространенной схеме и состоит из вертикальных телескопических раздвижных рам, шарнирно соединенных с шасси машины с помощью кронштейнов. Телескопическая рама состоит из неподвижной наружной и подвижной перемещающейся вверх внутренней рамы. Грузовая каретка перемещается на катках по внутренней раме. Она связана поперечинами, на которые навешиваются грузозахватные устройства.

Механизм подъема состоит из пластинчато-роликовых цепей, огибающих направляющие ролики или звездочки. Наружные ветви цепей соединены с кареткой, а внутренние - с поперечиной неподвижной рамы. При движении штока гидроцилиндра, установленного посредине рамы, происходит подъем внутренней рамы. При этом от натяжения цепей поднимается и грузовая каретка. Каретка, перемещаясь вместе с внутренней рамой, движется в два раза быстрее, чем сама рама. Каретка опускается от собственного веса.

Недостатком такой схемы грузоподъемника является выдвижение выступающей части внутренней рамы до полного подъема каретки, что не позволяет эффективно использовать погрузчики в стесненных условиях в трюмах морских судов и крытых вагонах по высоте.

Рис. 1. Схема действия грузоподъемного устройства погрузчиков: 1 - рама; 2- кронштейн соединения с механизмом наклона; 3- шток; 4- гидроцн-линдр наклона; 5 - поршень; 6 - кронштейн крепления к шасси; 7 - направляющие грузовой каретки; 8 - вилочный подхват; 9 - поршень; 10 - гидроцилиндр подъема; 11 - шток; 12 - поперечина; 13 - звездочки; 14 - внутренние стойки (подвижные); 15 -наружные стойки неподвижные)

Для работы в грузовых помещениях необходим грузоподъемник с полным свободным подъемом каретки, без изменения габарита погрузчика по высоте. Такие грузоподъемники известны на погрузчиках отечественного и иностранного производства. Однако их параметры не удовлетворяют полностью условиям перегрузочных работ в грузовьгх помещениях старых судов, а для современных судов высота подъема недостаточна. Развивающиеся пакетные, перевозки требуют наличия на погрузчиках грузоподъемников с полным свободным подъемом каретки, высотой подъема вилок до 5 м. Такие грузоподъемники в ближайшие годы станут необходимым сменным оборудованием погрузчиков общего назначения.

Наружная рама каретки автопогрузчика и поперечные балки электропогрузчика являются неудачными для использования навесных грузозахватных устройств. Такие конструкции требуют в каждом случае специального решения для навески грузоза-хватов и не позволяют унифицировать привязку грузозахватов к кареткам. Этим требованиям отвечает конструкция каретки вами - установкой взамен существующего четырехзолотнико-вого распределительного устройства Р75-4-ПГ, скомпонованного из серийно выпускаемых Мелитопольским заводом гидроагрегатов двухзолотниковых распределителей Р75-В2, по схеме, разработанной Московским заводом гидроагрегатов.

Комплектование распределительного устройства Р75-4-ПГ осуществляется следующим образом:

— устраняется в Р75-В2 «плавающее» положение (золотники тракторного исполнения) установкой специальной ограничительной втулки на золотник либо установкой механического ограничителя хода золотника;

— снимается механизм фиксации золотников; заглушается сливное отверстие из канала управления перепускным клапаном в обоих распределителях;

— отключается перепускной клапан в конечном распределителе устройства заглушением жиклерного отверстия в теле клапана и установкой ограничительной втулки для исключения возможности подъема клапана;

— ликвидируется предохранительный клапан конечного распределителя устройства;

— устанавливается механизм включения электродвигателя насоса погрузчика;

— соединяются параллельно напорные и сливные полости распределителей.

Электропогрузчики моделей ЕВВ -3002 и ЕВ-732 производства фирмы «Balcancar» (НРБ ), используемые на складских и судовых перегрузочных работах. Гидропривод модернизуется путем последовательного подключения к существующим гидрораспределителям фирмы «Bosch» HySEVA/lD4 (ФРГ ) еще двух аналогичных или дополнительно Р75-П2.

Автопогрузчики моделей 400 3, 4 04 3, 4045, используемые на складских перегрузочных работах. Модернизация гидропривода может быть осуществлена двумя способами, которые основаны на замене существующих распределителей, так как золотников соответствующих параметров промышленность не выпускает.

Первый способ - установка распределительного устройства Р75-4-ПГ, комплектуемого из двухзолотниковых распределителей Р75-В2 Мелитопольского завода гидроагрегатов (аналогично электропогрузчикам КВЗ ).

Второй способ - установка распределительного устройства Р75-П6-ПГ (шестизолотникового) Мелитопольского завода гидроагрегатов. Этот способ обеспечивает работу автопогрузчика с грузозахватными устройствами, выполняющими более двух операций. Однако габариты этого распределительного устройства велики, и поэтому монтаж его на автопогрузчике может быть произведен при установке одного из них (распределитель состоит из двух трехзолотниковых Р75-ПЗ) горизонтально, второго вертикально на специальном кронштейне, укрепленном на поперечине рамы.

Кроме гидрораспределителей, принципиальное значение для нормальной работы многооперационных навесных грузозахватных устройств имеет наличие регулирующей аппаратуры в гидросистеме. Современные грузозахваты требуют регулирования параметров рабочей жидкости (давления, скорости, расхода).

Предохранительный клапан, имеющийся в каждом гидрораспределителе и предназначенный для предохранения гидросистемы от перегрузок, не может обеспечить регулирование давления в исполнительных гидроцилиндрах захвата, так как снижение давления настройки клапана приведет к снижению давления в гидроцилиндре грузоподъемника. Поэтому регулирование давления в гидроцилиндрах захвата, в целях обеспечения работы с различными родами груза (различного усилия сжатия) с сохранением их качества и товарного вида, может быть обеспечено дополнительным регулирующим клапаном, включенным в магистраль подвода рабочей жидкости от гидрораспределителя к гидроцилиндрам захвата.

В зависимости от конструкции грузозахватов, рода перегружаемого груза и характера выполняемых работ возникает необходимость регулирования скорости перемещения рабочих органов. Это регулирование может быть обеспечено с помощью дросселя. Наличие дросселя ограничивает расход жидкости на гидроцилиндры и тем самым снижает скорость перемещения поршня.

В процессе эксплуатации навесных грузозахватов с гидравлическим приводом происходит утечка рабочей жидкости в гидрораспределителе и подводящих трубопроводах. Поэтому возможно самопроизвольное перемещение штоков гидроцилиндров, что может привести к падению груза. Для предотвращения таких случаев в гидросистему погрузчика параллельно с блокируемым гидроцилиндром должны быть включены гидрозамки. Они «запирают» жидкость в рабочих полостях гидроцилиндров при нейтральном положении золотников, отсоединяя их тем самым от гидросистемы.

Конструкции регулирующего клапана и гидрозамка разработаны Балтийским ЦПКБ .

При демонтаже навесных грузозахватов его гидросистема отключается от общей. Эта операция связана с большими потерями рабочей жидкости, вытекающей из незамкнутых элементов гидросистемы. Для устранения этого явления соединяемые концы разъемных шлангов должны быть снабжены автоматическими запорными устройствами.

Немаловажное значение для эксплуатации навесных устройств имеет конструкция неразъемных и разъемных соединений шлангов, которые должны быть унифицированы.

Типы мачт у вилочных погрузчиков: FV, FFV, TFV или Duplex, Triplex, Quadroplex . Принцип работы и назначение грузоподьемника

Мачты у погрузчиков бывают нескольких видов:

. Duplex — двухсекционная мачта со стандартным свободным ходом.

. Duplex — двухсекционная мачта со специальным свободным ходом.

. Triplex — трёхсекционная мачта.

. Quadroplex — четырёхсекционная мачта.

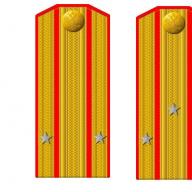

У разных производителей погрузчиков типы мачт в спецификациях обозначаются по-разному, но сути это не меняет. Но в профессиональной среде наибольшее распространение имеет следующая маркировка вилочных погрузчиков:

FV - двухсекционная мачта

FFV- двухсекционная мачта со свободным ходом

TFV - трехсекционная мачта со свободным ходом

Напимер, у японских погрузчиков Nissan маркировка мачт указана так: 2W, 2F, 3F. Где цифра обозначает количество секций, а буква F - наличие специального свободного хода у грузоподъемника.

Мачта duplex со стандартным свободным ходом

Данный тип мачты имеет две секции и два цилиндра подъёма расположенных по бокам. У такой мачты вилы поднимаются на высоту 150 мм от земли, а дальше начинает выдвигаться внутренняя секция мачты, увеличивая тем самым высоту погрузчика. Высоты подъёма таких мачт составляют от 3,0 м до 5,0 м. Стандартная высота подъёма у погрузчиков считается 3,0 м.

Кинематическая схема стандартной мачты дуплекс выглядит следующим образом.

Мачта duplex со специальным свободным ходом

При нажатии на рычаг подъёма у погрузчика начинают выдвигаться гидравлические цилиндры вверх и поднимают внутреннюю секцию мачты на которой расположены блоки (система полиспаст) с цепями прикреплёнными к каретке. Благодаря этому грузовая каретка с вилами тоже начинает подниматься вверх

Мачта duplex со специальным свободным ходом

Мачта состоит из двух секций, как и стандартная, но в гидравлическую схему добавляется ещё один цилиндр специального свободного хода, который расположен посредине мачты. Его функция поднять каретку с вилами без изменения строительной высоты грузоподъёмника, и лишь потом выдвигается внутренняя секция мачты с помощью двух боковых цилиндров подъёма. Самые распространенные высоты подъёма у этих грузоподъемников варьируется от 3,0 м до 3,3 м.

Кинематическая схема этого грузоподъёмника выглядит следующим образом.

Сначала поднимается центральный цилиндр с блоком и с ним вилы. Затем начинают работать основные цилиндры подъёма и выдвигают внутреннюю секцию мачты.

Мачта в три сложения Triplex

В отличии от предшественников мачта обладает уже тремя секциями. У автопогрузчиков и электропогрузчиков эти мачты всегда имеют специальный свободный ход по умолчанию.

Мачта триплекс по кинематической схеме совмещает в себе первые две мачты.

Сначала работает цилиндр свободного хода, затем основные цилиндры подъёма которые поднимают вторую секцию мачты а та уже через систему блоков тянет вверх третью секцию мачты с кареткой и вилами.

Четырёхсекционная маста Quadroplex

Это результат гения инженеров грузоподъёмных механизмов на погрузчиках. Мачта уже состоит из четырёх секций. Диапазон высот подъёма составляет 6,0 м - 8,0 м. Используется весьма редко у некоторых производителей на погрузчиках грузоподъемностью от 2,0 до 3,5 т. К ним относятся GROS и HYUNDAI.

Односекционная мачта simplex

Мачта симплекс имеет только одну секцию, поэтому у неё нет боковых цилиндров подъёма а есть только центральный цилиндр, который является одновременно цилиндром свободного хода и основным цилиндром подъёма. Явными представителями и обладателями таких мачт являются гидравлические штабелёры с высотой подъёма 1,6 м.

Автопогрузчик

- это самоходная подъемно-транспортная машина, предназначенная для погрузочно-разгрузочных работ и состоящая из рабочего оборудования и ходовой части. В зависимости от расположения рабочего оборудования относительно ходовой части погрузчики подразделяются на фронтальные и с боковым грузоподъемником.

Типы погрузчиков

:

а - фронтальный,

б - с боковым грузоподъемником.

1 - вилы,

2 - грузоподъемник,

3 - пульт управления,

4 - ходовая часть,

5 - платформа.

Рабочее оборудование включает грузоподъемник 2 и грузозахватное приспособление - основное (вилы 1) или сменное, например ковш для сыпучих материалов. Фронтальные погрузчики перевозят груз на вилах или другом грузозахватном приспособлении,

В дальнейшем вместо термина "автопогрузчик" применяется сокращенный - погрузчик.

Погрузчики с боковым грузоподъемником - на платформе 5, грузоподъемник в этом случае служит для загрузки и выгрузки груза на платформу.

Ходовая часть погрузчика включает независимо от их марки раму 13 и ходовое устройство - ведущий мост 12 и ось 9 с управляемыми колесами. Четыре опоры ходового устройства обеспечивают устойчивое положение погрузчика и передвижение его по площадке своим ходом. Ведущий мост крепится к раме жестко, а ось 9 к поперечной балке 6 рамы с помощью расположенного по продольной оси горизонтального пальца, обеспечивая поперечное качание оси и контакт всех колес с площадкой при движении по неровностям.

Погрузчик приводится в действие совокупностью устройств, называемых приводом. Привод включает источник энергии - двигатель 5 внутреннего сгорания, силовые передачи к исполнительным механизмам - ведущему мосту 12, гидроцилиндрам подъема груза и наклона грузоподъемника, рулевому управлению.

Двигатель преобразует работу продуктов сгорания топлива в механическую энергию, которая передается к исполнительным механизмам с помощью силовых передач. В передачах различают ведущие и ведомые звенья. Ведущим называют звено, передающее движение, ведомым - звено, получающее движение от ведущего.

Погрузчики:

а - 4014; б - БВ2733.33.6 (НРБ);

1-рабочее оборудование, 2 - пульт управления, 3 - рулевое управление, 4 - сиденье, 5 - двигатель, 6 - балка, 7 - буксирная скобка, 8 - противовес, 9 - ось, 10 - привод гидронасосов, 11 - тормозная система, 12 - ведущий мост, 13 - рама, 14- кабина

Движение, ведущего звена к ведомому передается с преобразованием скоростей крутящих моментов.

Силовые передачи бывают механические, гидравлические, электрические. Механическая передача состоит из зубчатых передач, валов муфт, передающих энергию от двигателей непосредственно к исполнительным механизмам. В гидравлических и электрических передач схема передачи энергии более сложная. В этих случаях привод включает несколько силовых передач: механическую, передающую энергию от двигателя к гидравлическому насосу (или электрическому генератору); гидравлическую (или электрическую), передающую энергия рабочей жидкости (или электрического тока) от гидронасоса (и генератора) к гидравлическому (электрическому) двигателю; механическую, передающую механическую энергию от гидравлическое двигателя (электродвигателя) к исполнительному механизму.

В погрузчике применяются механическая передача к ведущему мосту и гидравлическим насосам и гидравлическая - к рабочему оборудованию и механизму рулевого управления.

Исполнительными механизмами погрузчика управляют с пулы управления, на котором размещаются органы управления - рычаг и педали, контрольные приборы, сигнализирующие о работе двигателя и других системах машины.

Классификация. По назначению погрузчики выпускаются общего назначения и специальные.

Погрузчики общего назначения изготовляют в соответствии с ГОС 16215-80 фронтальными двух типов: универсальные и улучшение проходимости. Первые предназначены для универсальных условия эксплуатации (на открытых площадках с усовершенствованным покрытием, в цехах и складах, вагонах, трюмах и т. п.). Они отличают небольшими размерами и обладают высокой маневренностью. Вторые работают на открытых площадках, в том числе грунтовых. Погрузчики общего назначения предназначены для работы при температур окружающего воздуха от +40 °С до -40 °С.

По номинальной грузоподъемности погрузчики разделяют группы, соответствующие ряду грузоподъемностей 1000, 2000, 32 5000, 10 000 и 25 000 кг.

Вилочный погрузчик представляет собой специальную складскую технику, предназначенную для выполнения погрузочно-разгрузочных работ, транспортировки и складирования различных грузов. Устройство погрузчика – это слаженная система, включающая массу компонентов и дополнительного оборудования. Какие составляющие входят в устройство автопогрузчика, как он работает?

Конструкция погрузчика

Сегодня выпускается богатый модельный ряд вилочных погрузчиков. Конструкция разных моделей может отличаться.

Но, в большинстве своем общее устройство автопогрузчика предполагает наличие следующих компонентов и узлов:

- двигатель;

- аккумуляторные батареи (актуально для электрических моделей);

- шасси;

- шины;

- механизмы тормоза;

- грузоподъемное устройство;

- система управления;

- навесное оборудование.

Разберем более детально функциональное назначение и особенности, ключевых составляющих устройства погрузчика вилочного типа.

Двигатель

Самый главный элемент устройства автопогрузчика (дизельного или электрического) – силовой агрегат, он же двигатель. Сегодня производятся вилочные погрузчики, оснащающиеся одним из двух видов двигателей: электрическим или внутреннего сгорания (ДВС). Последние, в свою очередь, делятся на дизельные, бензиновые и газовые. Некоторые производители предлагают модели с гибридными силовыми агрегатами, что позволяет работать на разных видах топлива. Большинство погрузчиков, применяющихся в европейских странах, оснащены газовыми или электрическими двигателями. Это обусловлено экономичностью и экологичностью данной техники.

Зачастую компании, выпускающие погрузчики, применяют в своей технике двигатели от сторонних производителей. Так, чаще всего, вилочные погрузчики оснащаются двигателями от «Nissan» или «GM».

Разберем несколько самых популярных моделей двигателей данных производителей и их характеристики:

Электрическая схема погрузчика лежит в основе системы управления техникой. Это комплекс электронных компонентов, включающий микропроцессоры, контроллеры и другие детали, обеспечивающий автоматическое или полуавтоматическое управление всеми узлами вилочного погрузчика, и, прежде всего, двигателем.

Грузоподъемное устройство

Устройство вилочного автопогрузчика любой модели обязательно предполагает наличие специального узла, отвечающего за подъем груза. Выпускаемые сегодня погрузчики стандартного типа способны поднимать грузы на 8 м. Существуют и специализированные высотные краны, максимальная высота подъема которых достигает 18 м. Подъем грузов на значительную высоту связан с массой опасностей. Для снижения рисков производители устанавливают на свою технику специальные системы, защищающие от воздействия вибрации и нивелирующие эффект неровности площадки, на которой работает погрузчик. Благодаря этому, снижается вес мачты, ее конструкция становится более жесткой и прочной.

Погрузочные агрегаты имеют мачты, которые поднимают грузы посредством специальных гидроцилиндров. Гидросхема погрузчика обеспечивает плавный подъем и высокую безопасность в процессе работы машины. Модели с выдвигающимися мачтами не имеют узла, отвечающего за ее наклон, поскольку центр тяжести этих агрегатов смещается настолько значительно, что наклон попросту привел бы к опрокидыванию. Такие модели погрузчиков оснащаются наклоняющимися вилами.

Шины

Автопогрузчики могут применяться в самых разных условиях. Машины используются как на складах с ровным полом, так и на открытых площадках, порой вообще не имеющих никакого покрытия, что особенно актуально для стройплощадок. На производственных предприятиях на полу зачастую имеется металлическая стружка, по которой и приходится передвигаться погрузчикам.

Поэтому используются различные виды шин, подбирающиеся, исходя из условий использования:

- пневматические;

- бандажные;

- суперэластик.

Пневматические шины по конструкции похожи на автомобильные, но усилены дополнительными кордовыми слоями. Позволяют применять погрузочную технику на различных поверхностях. Могут использоваться на плотном грунте и заснеженной поверхности. Слой воздуха обеспечивает сглаживание неровностей, что положительно сказывается на сроке службы трансмиссионной системы.

Бандажные шины производятся из специального материала, содержащего в своем составе резину, и металлического внутреннего кольца. Предназначены для использования на ровных покрытиях. Отличаются превосходной прочностью, могут подвергаться значительным нагрузкам.

Шины типа суперэлатстик являются комбинацией двух вышерассмотренных вариантов. При необходимости они могут быть заменены на пневматические. Конструкция таких шин предполагает наличие 3-х слоев из вещества, содержащего резину. Внутренний слой предназначен для фиксации шины на стальном дисковом ободе. Средний слой выполняет амортизирующую функцию. Последний слой может иметь рисунок. Если рисунка нет, использование таких шин допускается исключительно на твердых ровных поверхностях.

На большинстве современных погрузчиков используются шины от производителей «SOLIDEAL» (Бельгия, выпускает все разновидности шин) или «Advance» (Китай, основная специализация – изготовления шин суперэластик).