Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Самарский государственный аэрокосмический университет

имени академика С.П. Королева

Кафедра теории двигателей летательных аппаратов

Курсовая работа

по курсу: «Теория и расчет лопаточных машин»

Проектирование осевой турбины авиационного двигателя JT 9 D 20

Самара 2008

Задание

Произвести проектный расчет основных параметров турбокомпрессора высокого давления и построить меридиональное сечение турбины высокого давления ТРДД JT9D-70A, произвести термодинамический расчет турбины, кинематический расчет второй ступени турбины и спрофилировать лопатку рабочего колеса в трех сечениях: втулочном, среднем и периферийном сечениях.

Исходные параметры турбины известны из термодинамического расчета двигателя на взлетном режиме (H П =0 и M П =0).

Таблица 1. - Исходные данные для проектирования турбины

|

Турбина высокого давления |

|||

|

Параметр |

Численное значение |

Размерность |

|

|

Т*ТНД = Т*Т |

|||

|

Р*ТНД = Р*Т |

|||

Реферат

Курсовая работа по термогазодинамическому проектированию осевой турбины JT9D20.

Пояснительная записка: 32 стр., 1 рис., 2 табл., 3 прил., 4 источника.

ТУРБИНА, КОМПРЕССОР, ПРОТОЧНАЯ ЧАСТЬ, КОЛЕСО РАБОЧЕЕ, АППАРАТ СОПЛОВОЙ, СТУПЕНЬ, УГОЛ ВЫХОДА ПОТОКА, УГОЛ ЭФФЕКТИВНЫЙ, УГОЛ УСТАНОВКИ ПРОФИЛЯ, ШАГ РЕШЕТКИ, ШИРИНА РЕШЕТКИ

В данной курсовой работе был произведен расчет диаметральных размеров турбины высокого давления, построено меридиональное сечение проточной части, выполнен кинематический расчет ступени на среднем диаметре и расчет параметров по высоте лопатки при законе закрутки б=const с построением треугольников скоростей на входе на выходе из РК в трех сечениях (втулочном, периферийном и сечении на среднем диаметре). Рассчитан профиль лопатки рабочего колеса второй ступени с последующим построение контура профиля в решетке в трех сечениях.

Условные обозначения

D - диаметр, м;

Относительный диаметр втулки;

h - высота лопатки, м;

F - площадь сечения, м 2 ;

G - массовый расход газа (воздуха), кг/с;

H - высота полета, км; напор компрессора, кДж/кг;

i - удельная энтальпия, кДж/кг;

k - показатель изоэнтропы;

l - длина, м;

М - число Маха;

n - частота вращения, 1/мин;

Р - давление, кПа;

Приведенная скорость;

с - скорость потока, м/с;

q(), (), () - газодинамические функции от;

R - газовая постоянная, кДж/кгград;

L * к(т) - удельная работа компрессора (турбины);

к(т) - КПД компрессора (турбины);

S - осевая ширина венца, м;

Т - температура, К;

Назначенный ресурс, ч;

V - скорость полета, м/с;

z - число ступеней;

к, т - степень повышения (понижения) полного давления;

Коэффициент восстановления полного давления воздуха (газа) в элементах двигателя; растягивающие напряжения, МПа;

Коэффициент изменения массового расхода;

U - окружная скорость, м/с;

Y т * =U т ср /C * т s - параметр нагруженности турбины;

Величина зазора, м;

U 2 т ср h т вых /D ср вых - параметр напряжений в лопатках турбины, м 2 /с 2 ;

К тк, К тв - параметры согласования газогенератора, турбовентилятора.

Индексы

a - осевая составляющая;

в - воздух сечение на входе в компрессор

вент - вентилятор

взл - взлетный;

вт - втулочное сечение;

г - газы сечение на выходе из турбины

к - компрессор сечение на выходе из компрессора

кр - критический

кс - камера сгорания

н - сечение невозмущенного потока

на - направляющий аппарат;

охл - охлаждение;

п - полетный параметр, периферийный диаметр;

пр - приведенные параметры;

пс - подпорная ступень

s - изоэнтропические параметры;

с - секундный сечение на выходе из сопла

ср - средний параметр;

ст - параметр ступени;

т - топливо турбина сечение на входе в турбину

ч - часовой

* - параметры торможения.

Сокращения

ВД - высокое давление;

НД - низкое давление;

ВНА - входной направляющий аппарат;

ГДФ - газодинамические функции

ГТД - газотурбинный двигатель

КПД - коэффициент полезного действия;

НА - направляющий аппарат;

РК - рабочее колесо;

СА - сопловой аппарат турбины;

САУ - стандартные атмосферные условия

ТРДД - турбореактивный двухконтурный двигатель.

Введение

1. Проектный расчет основных параметров турбины высокого давления

1.1 Расчет геометрических и режимных параметров турбины ВД

1.2 Построение меридионального сечения проточной части турбины ВД

2. Газодинамический расчет турбины ВД

2.1 Распределение теплоперепада по ступеням

2.2 Расчёт ступени по среднему диаметру

2.3 Расчет эффективной работы ступени с учетом потерь на трение диска и в радиальном зазоре

2.4 Расчет параметров потока на различных радиусах

Заключение

Список использованных источников

Введение

Данная работа содержит упрощенный вариант газодинамического расчета осевой турбины, при котором вариантный поиск оптимальных (компромиссных) параметров заменяется надежными статистическими рекомендациями, полученным при систематизации материалов по расчету турбин современных ГТД. Проектирование выполняется по исходным параметрам, полученным в термогазодинамическом расчете двигателя.

Цель проектирования осевой авиационной турбины состоит в определении основных геометрических, кинематических и термодинамических параметров в целом и ее отдельных ступеней, которые обеспечивают расчетные значения удельных и общих параметров двигателя. В этой связи задачи проектирования предполагают: выбор основных геометрических параметров проектируемой турбины при заданных параметрах рабочего тела с учетом целевого назначения ГТД; распределение теплоперепада по ступеням, выполнение расчета параметров потока в зазорах между ступенями; расчет параметров потока в элементах проточной части второй ступени турбины на среднем диаметре; выбор закона закрутки и расчет изменения параметров потока вдоль радиуса (высоты лопатки) проектируемой ступени; выполнение профилирования рабочих лопаток проектируемой ступени.

1. Проектный расчет основных параметров турбины высокого

давления

1.1 Расчет геометрических и режимных параметров турбины ВД

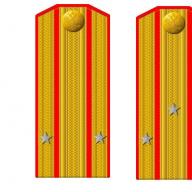

Геометрические параметры турбины, которые необходимо определить, приведены на рисунке 1.

Рисунок 1. - Геометрическая модель осевой турбины

1. Определяется величина отношения D ср /h 2 (h 2 - высота рабочих лопаток на выходе из турбины ВД) по формуле

где е т - параметр напряжений, величина которого обычно располагается в пределах (13…18) 10 3 м 2 /с 2 .

Принимаем е т =15 10 3 м 2 /с 2 . Тогда:

С целью получения высокого КПД желательно иметь. Поэтому выбирается новое значение. Тогда,

2. Задаваясь величиной осевой скорости газа на входе в турбину (С 0 =150 м/с), определяют приведенную осевую скорость л 0 (л 0 =0,20…0,25)

Кольцевая площадь на входе в СА турбины ВД:

3. Вычисляем кольцевую площадь на выходе из турбины. Для этого предварительно оценивают величину осевой составляющей скорости на выходе из турбины. Принимаем, что /= 1,5; . Тогда

4. По выбранной величине, определяется высота рабочей лопатки на выходе из турбины ВД:

5. Средний диаметр на выходе из турбины ВД

6. Периферийный диаметр на выходе из РК:

7. Втулочный диаметр на выходе из РК:

8. Форма проточной части имеет вид: Поэтому:

Высота сопловой лопатки на входе в турбину оценивается следующим образом:

9. Периферийный диаметр соплового аппарата на входе в турбину ВД:

10. Втулочный диаметр на входе в турбину ВД:

11. Частота вращения ротора турбины ВД:

1.2 Построение меридионального сечения проточной части

турбины ВД

Наличие меридиональной формы проточной части необходимо для определения характерных диаметров Di в любом контрольном сечении ступени, а не только в сечениях «0» и «2». Эти диаметры служат основой при выполнении, например, расчета параметров потока на различных радиусах проточной части, а также проектирования профилей контрольных сечений пера лопатки.

1. Ширина венца соплового аппарата первой ступени:

принимаем кСА = 0,06

2. Ширина венца рабочего колеса первой ступени:

принимаем кРК = 0,045

3. Ширина венца соплового аппарата второй ступени:

4. Ширина венца рабочего колеса второй ступени:

5. Осевой зазор между сопловым аппаратом и рабочим колесом обычно определяется из соотношения:

Осевой зазор между сопловым аппаратом и рабочим колесом первой ступени:

6. Осевой зазор между рабочим колесом первой ступени и сопловым аппаратом второй ступени:

7. Осевой зазор между сопловым аппаратом и рабочим колесом второй ступени:

8. Радиальный зазор между торцами перьев лопаток и корпусом обычно принимается в диапазоне 0,8…1,5 мм. В нашем случае принимаем:

2 . Г азодинамический расчет турбины ВД

2.1 Распреде ление теплоперепада по ступеням

Термодинамические параметры рабочего тела на входе и выходе из ступеней.

1. Найдем среднее значение теплоперепада на ступень

.

Теплоперепад последней ступени принимают равным:

Принимаем:

кДж/кг

Тогда: кДж/кг

2. Определим степень реактивности (для второй ступени)

м

; ; .

3. Определим параметры термодинамического состояния газа на входе во вторую ступень

; ;

; ; .

4. Вычислим величину изоэнтропической работы в ступени при расширении газа до давления.

Принимаем:

.

5. Определим параметры термодинамического состояния газа на выходе из ступени при условии изоэнтропического расширения от давления до:

; .

6. Вычислим степень понижения газа в ступени:

.

7. Определим полное давление на входе в ступень:

,

8. Угол выхода потока из РК принимаем.

9. Газодинамические функции на выходе из ступени

; .

10. Статическое давление за ступенью

.

11. Термодинамические параметры потока на выходе из ступени при условии изоэнтропического расширения от давления до

; .

12. Величина изоэнтропической работы в ступени при расширении газа от давления до

.

2.2 Расчёт ступени по среднем у диаметр у

Параметры потока за сопловым аппаратом

1. Определим изоэнтропическую скорость истечения газа из СА:

.

2. Определим приведенную изоэнтропическую скорость потока на выходе из СА:

;

3. Коэффициент скорости СА принимаем:

.

4. Газодинамические функции потока на выходе из СА:

; .

5. Определим по таблице коэффициент восстановления полного давления:

.

6. Угол выхода потока из сопловых лопаток:

;

Где.

7. Угол отклонения потока в косом срезе СА:

.

8. Эффективный угол на выходе из сопловой решетки

.

9. Угол установки профиля в решетке находим по графику в зависимости от.

Принимаем: ;

;

.

10. Хорда профиля лопатки СА

.

11. Значение оптимального относительного шага определяется по графику в зависимости от и:

12. Оптимальный шаг решетки СА в первом приближении

.

13. Оптимальное число лопаток СА

.

Принимаем.

14. Окончательное значение оптимального шага лопаток СА

.

15. Величина горла канала СА

.

16. Параметры термодинамического состояния газа на выходе из СА при условии изоэнтропического расширения в сопловой решетке

; .

17. Статическое давление в зазоре между СА и РК

.

18. Действительная скорость газа на выходе из СА

.

19. Термодинамические параметры потока на выходе из СА

;

; .

20. Плотность газа на выходе из СА

.

21. Осевая и окружная составляющие абсолютной скорости потока на выходе из СА

;

.

22. Окружная составляющая относительной скорости потока на входе в РК

.

23. Угол входа потока в РК в относительном движении

.

24. Относительная скорость потока на входе в РК

.

25. Термодинамические параметры газа на входе в РК

;

; .

26. Приведенная скорость потока в относительном движении

.

27. Полное давление в относительном движении воздуха

.

Параметры потока на выходе из РК

28. Термодинамические параметры потока

;

;.

29. Изоэнтропическая скорость потока в относительном движении

.

30. Приведенная изоэнтропическая скорость потока в относительном движении:

.

Принимаем, т.к. относительное движение - энергоизолированное движение.

31. Приведенная скорость потока в относительном движении

Примем:

,

Тогда:

; .

32. С помощью графика определяем коэффициент восстановления полного давления:

.

33. Угол выхода потока из РК в относительном движении (15є<в 2 <45є)

Вычислим:

;

.

34. Определим по таблице угол отклонения потока в косом срезе рабочих лопаток:

.

35. Эффективный угол на выходе из РК

.

36. Определим по таблице угол установки профиля в рабочей лопатке:

Вычислим:;

.

37. Хорда профиля лопатки РК

.

38. Значение оптимального относительного шага решетки РК определяем по таблицам:

.

39. Относительный шаг решетки РК в первом приближении

.

40. Оптимальное число лопаток РК

.

Принимаем.

41. Окончательное значение оптимального шага лопаток РК

.

42. Величина горла канала рабочих лопаток

.

43. Относительная скорость на выходе из РК

44. Энтальпия и температура газа на выходе из РК

; .

45. Плотность газа на выходе из РК

46. Осевая и окружная составляющие относительной скорости на выходе из РК

;

.

47. Окружная составляющая абсолютной скорости потока за РК

48. Абсолютная скорость газа за РК

.

49. Угол выхода потока из РК в абсолютном движении

50. Полная энтальпия газа за РК

.

2.3 Расчет эффективной работы ступени с учетом потерь на трение

диска и в радиальном зазоре

Чтобы определить эффективную работу ступени, необходимо учесть потери энергии, связанные с утечками рабочего тела в радиальный зазор и трением диска ступени о газ. Для этого определяем:

51. Удельная работа газа на лопатках РК

52. Потери на утечку, которые зависят от конструктивных особенностей ступени.

В конструкциях современных турбин ГТД для снижения утечек обычно на рабочих колесах применяются бандажи с лабиринтными уплотнениями. Утечки через такие уплотнения вычисляются по формуле:

Принимаем коэффициент расхода лабиринтного уплотнения:

Площадь зазора определяется из выражения:

Для определения давления сначала находятся изоэнтропическая приведенная скорость потока на выходе в РК на периферийном диаметре и соответствующая газодинамическая функция:

; .

Давление на периферии

Отношение давлений на уплотнении

Принимаем число гребешков:

Потери на утечки

53. Потери энергии на трение диска ступени о газ

,

где D 1вт берется по чертежу проточной части

54. Суммарная потеря энергии на утечки и трение диска

55. Полная энтальпия газа на выходе из РК с учетом потерь на утечки и трение диска

;

56. Энтальпия газа по статическим параметрам на выходе из РК с учетом потерь на утечки и трение диска

57. Полное давление газа на выходе из РК с учетом потерь на утечки и трение диска

58. Действительная эффективная работа ступени

59. Действительный к.п.д. ступени

60. Отличие действительной эффективной работы от заданной

что составляет 0,78%.

2.4 Расчет параметров потока на различных радиусах

турбина давление лопатка колесо

При значениях D ср /h л < 12 по высоте лопатки возникает переменность параметров потока, определяемая влиянием центробежных сил и изменением окружной скорости. В этом случае для снижения потерь энергии лопатки необходимо выполнять закрученными. Применение закона закрутки dб/dr = 0 позволяет повысить технологическое качество лопаток. Применение закона б 1 =const позволяет выполнять сопловые венцы с б 1л =const, а закон б 2 =const позволяет улучшить технологичность лопаток соплового венца последующей ступени.

Определение параметров для втулочного сечения лопатки

1. Относительный диаметр втулки

2. Угол выхода потока в абсолютном движении

3. Коэффициент скорости

4. Абсолютная скорость потока на выходе из СА

5. Окружная составляющая абсолютной скорости

6. Осевая составляющая абсолютной скорости

7. Изоэнтропическая скорость истечения газа из СА

8. Термодинамические параметры на выходе из СА

; ;

;

; .

9. Статическое давление

.

10. Плотность газа

11. Окружная скорость во втулочном сечении на входе в РК

12. Окружная составляющая относительной скорости на входе в РК

13. Угол входа потока в РК в относительном движении

.

14. Относительная скорость у втулки

15. Термодинамические параметры на входе в РК в относительном движении

,

,

16. Полное давление на входе в РК в относительном движении

17. Приведенная относительная скорость на входе в РК

Параметры в периферийном сечении

18. Относит. диаметр периферийного сечения

19. Угол выхода потока из СА в абсолютном движении

20. Коэффициент скорости

21. Абсолютная скорость на выходе из СА

22. Окружная и осевая составляющие абсолютной скорости

23. Изоэнтропическая скорость истечения газа из СА

24. Термодинамические параметры потока на выходе из СА

;

, ; .

25. Статическое давление

26. Плотность газа

27. Окружная скорость вращения колеса на периферии

28. Окружная составляющая относительной скорости на входе в РК

29. Угол входа потока в РК в относительном движении

.

30. Относительная скорость потока на периферии

31. Термодинамические параметры потока в относительном движении на входе в РК

,

32. Полное давление на входе в РК в относительном движении

.

33. Приведенная относительная скорость на входе в РК

Расчет параметров потока на выходе из РК

34. Относительный диаметр втулки

35. Угол потока в абсолютном движении

36. Окружная скорость во втулочном сечении на выходе из РК

37. Статическое давление на выходе из РК

38. Термодинамические параметры в РК

,

39. Изоэнтропическая скорость потока на выходе из РК

40. Приведенная изоэнтропическая скорость

41. Скорость потока за РК в относительном движении.

, где

коэффициент скорости.

42. Термодинамические параметры потока на выходе из РК

;

43. Плотность газа за рабочим венцом

44. Угол выхода потока в относительном движении

45. Окружная и осевая составляющие относительной скорости потока

46. Абсолютная скорость на выходе из рабочего венца

47. Окружная составляющая абсолютной скорости

48. Полная энтальпия и температура потока на выходе из РК

49. Газодинамические функции на выходе из РК

;

50. Полное давление потока в абсолютном движении на выходе из РК

Расчет параметров в периферийном сечении на выходе из РК

51. Относительный диаметр периферийного сечения

52. Угол потока в абсолютном движении

53. Окружная скорость в периферийном сечении на выходе из РК

54. Статическое давление на выходе из РК

55. Термодинамические параметры при изоэнтропическом расширении в РК

;

56. Изоэнтропическая скорость потока на выходе из РК

57. Приведенная изоэнтропическая скорость

58. Скорость потока за РК в относительном движении

Коэффициент скорости;

59. Термодинамические параметры потока на выходе из РК

;

60. Плотность газа за рабочим венцом

61. Угол выхода потока в относительном движении

62. Окружная и осевая составляющие относительной скорости потока

63. Абсолютная скорость выхода из РК

64. Окружная составляющая абсолютной скорости

65. Полная энтальпия и температура потока на выходе из РК

66. Газодинамические функции на выходе из РК

;

67. Полное давление потока в абсолютном движении на выходе из РК

3. Профилирование лопатки рабочего колеса

Таблица 2. - Исходные данные для профилирования лопаток РК

|

Исходный параметр и расчетная формула |

Размерность |

Контрольные сечения |

|||

|

D (по чертежу проточной части ступени) |

|||||

Таблица 3. - Рассчитанные величины для профилирования лопаток РК

|

Величина |

Средний диаметр |

Периферия |

|||

Заключение

В курсовой работе была рассчитана и построена проточная часть турбины высокого давления, произведен кинематический расчет второй ступени турбины высокого давления на среднем диаметре, расчет эффективной работы с учетом потерь на трение диска и в радиальном зазоре, расчет параметров по высоте лопатки при законе закрутки б=const с построением треугольников скоростей. Было выполнено профилирование лопатки рабочего колеса в трех сечениях.

Список использованных источников

1. Термогазодинамическое проектирование осевых турбин авиационных ГТД с помощью р-i-T функций: Учеб. пособие / Н.Т. Тихонов, Н.Ф. Мусаткин, В.Н. Матвеев, В.С. Кузьмичев; Самар. гос. аэрокосм. ун-т. - Самара, 2000. - 92. с.

2. Мамаев Б.И., Мусаткин Н.Ф., Аронов Б.М. Газодинамическое проектирование осевых турбин авиационных ГТД: Учебное пособие. - Куйбышев: КуАИ, 1984 - 70 с.

3. Проектный расчет основных параметров турбокомпрессоров авиационных ГТД: Учеб. пособие / В.С. Кузьмичев, А.А. Трофимов; КуАИ. - Куйбышев, 1990. - 72 с.

4. Термогазодинамический расчет газотурбинных силовых установок. / Дорофеев В.М., Маслов В.Г., Первышин Н.В., Сватенко С.А., Фишбейн Б.Д. - М., «Машиностроение», 1973 - 144 с.

Размещено на Allbest.ru

Подобные документы

Расчет параметров потока и построение решеток профилей ступени компрессора и турбины. Профилирование камеры сгорания, реактивного сопла проектируемого двигателя и решеток профилей рабочего колеса турбины высокого давления. Построение профилей лопаток.

курсовая работа , добавлен 27.02.2012

Определение основных геометрических размеров меридионального сечения ступени турбины. Расчет параметров потока в сопловом аппарате ступени на среднем диаметре. Установление параметров потока по радиусу проточной части при профилировании лопаток.

курсовая работа , добавлен 14.11.2017

Профилирование лопатки первой ступени турбины высокого давления. Расчет и построение решеток профилей дозвукового осевого компрессора. Профилирование решеток профилей рабочего колеса по радиусу. Расчет и построение решеток профилей РК турбины на ПЭВМ.

курсовая работа , добавлен 04.02.2012

Проектирование центробежного компрессора в транспортном газотурбинном двигателе: расчет параметров потока на выходе, геометрических параметров выходного сечения рабочего колеса, профилирование меридионального отвода, оценка максимальной нагрузки лопатки.

курсовая работа , добавлен 05.04.2010

Термогазодинамический расчет двигателя, выбор и обоснование параметров. Согласование параметров компрессора и турбины. Газодинамический расчет турбины и профилирование лопаток РК первой ступени турбины на ЭВМ. Расчет замка лопатки турбины на прочность.

дипломная работа , добавлен 12.03.2012

Расчет и профилирование элементов конструкции двигателя: рабочей лопатки первой ступени осевого компрессора, турбины. Методика расчета треугольников скоростей. Порядок определения параметров камеры сгорания, геометрических параметров проточной части.

курсовая работа , добавлен 22.02.2012

Расчёт и профилирование рабочей лопатки ступени компрессора, газовой турбины высокого давления, кольцевой камеры сгорания и выходного устройства. Определение компонентов треугольников скоростей и геометрических параметры решеток профилей на трех радиусах.

курсовая работа , добавлен 17.02.2012

Термогазодинамический расчет двигателя. Согласование работы компрессора и турбины. Газодинамический расчет осевой турбины на ЭВМ. Профилирование рабочих лопаток турбины высокого давления. Описание конструкции двигателя, расчет на прочность диска турбины.

дипломная работа , добавлен 22.01.2012

Выбор и обоснование мощности и частоты вращения газотурбинного привода: термогазодинамический расчет двигателя, давления в компрессоре, согласование параметров компрессора и турбины. Расчет и профилирование решеток профилей рабочего колеса турбины.

курсовая работа , добавлен 26.12.2011

Профилирование лопатки первой ступени компрессора высокого давления. Компьютерный расчет лопатки турбины. Проектирование камеры сгорания. Газодинамический расчет сопла. Формирование исходных данных. Компьютерное профилирование эжекторного сопла.

3. ПРОЦЕСС РАСШИРЕНИЯ ГАЗА В ТУРБИНЕ

В главе рассматриваются следующие вопросы:

— назначение в ТРД;

— схема и принцип действия осевой ;

— окружное усилие, эффективная работа газа, кпд и мощность турбины;

— основные параметры, определяющие мощность тур-бины;

— совместная работа турбины и компрессора в ТРД;

— многоступенчатые турбины и особенности работы тур-бин двухвальных двигателей;

— выходные устройства ВРД.

Газ, обладающий значительной потенциальной энергией, из камеры сгорания поступает я турбину.

представляет собой лопаточную маши-ну, преобразующую энергию сжатого и нагретого в камерах сгорания газа в механическую работу на валу. В ТРД турбина служит для вращения ротора компрессо-ра и всех обслуживающих агрегатов: топливных, масляных, гидравлических насосов и др.

В сравнении с другими двигателями, преобразующими энергию газа в механическую работу, имеет ряд преимуществ:

— возможность получения больших мощностей в одном агрегате при малых габаритах и весе;

— высокий кпд, что обусловлено хорошей аэродинамикой проточной части и отсутствием крутых поворотов потока;

— простота и надежность конструкции.

Турбины классифицируют по направлению движения по-тока газа, по числу ступеней и другим признакам.

По направлению движения потока газа турбины могут бытьрадиальными,

когда поток движется от центра к пери-ферии вдоль радиуса элементов турбин, и осевыми, у которых поток движется вдоль оси турбины.

В ТРД применяются осевые турбины.

—По числу ступеней турбины ТРД выполняются одно, двух или много ступенчатыми в зависимости от величины степени расширения газа в турбине.

Классификация турбин по другим признакам рассматри-вается в следующем параграфе.

3.2. СХЕМА И ПРИНЦИП ДЕЙСТВИЯ СТУПЕНИ ОСЕВОЙ

Основными элементами ступени турбины являются сопло-вой аппарат (СА) и рабочее колесо (РК) рис. 26.

Лопатки СА и РК образуют систему каналов проточной части турбины, по которым протекает поток газа.

Для рассмотрения принципа действия ступени турбины рассечем ее цилиндрической поверхностью а— а

и развернем ее на плоскость. Получим плоскостную турбинную решетку, состоящую из сечения СА и РК (рис. 27).

В поперечном сечении лопатки СА и РК представляют со-бой аэродинамические профили.

Газ из камеры сгорания с абсолютной скоростью потока С 3 , давлением Р 3 и температурой Т 3 поступает в каналы соп-лового аппарата. Сопловой аппарат предназначен для преоб-разования потенциальной энергии давления газового потока в кинетическую энергию. С этой целью каналы СА выполне-ны сужающимися по потоку (f 3 ΄< f 3 ,

где f — площадь сечения канала).

Скорость потока в СА увеличивается от С 3 до С 3 ", а давление и температура газа падают (Р 3 "<Р 3 и Т 3 "<Т 3).

С абсолютной скоростью С3" газ поступает на лопатки ра-бочего колеса, вращающегося с окружной скоростью U. В межлопаточном канале РК газ движется с относительной ско-ростью W 3 ", равной на входе в РК геометрической разности абсолютной С 3 " и окружной скорости U, т.е. W 3 " = C 3 " - U.

План скоростей на входе в РК показан на рис. 27. Для обеспечения безударного входа передние кромки ло-паток РК устанавливаются по направлению относительной скорости W 3 ". В связи с увеличением окружной скорости от основания лопатки к концу и необходимостью обеспечения безударного входа на всех радиусах, лопатка РК подвер-гается «крутке».

В рабочем колесе кинетическая энергия газового потока преобразуется в механическую работу. Абсолютная скорость потока уменьшается в каналах РК от С 3 " до С 4 .

В зависимости от типа турбины газ в межлопаточных ка-налах РК либо продолжает расширяться (давление падает от Р 3 " до Р 4), либо только изменяет направление движения, а давление остается неизменным.

Турбина, в которой происходит расширение газа в межлопаточных каналах РК, называется реактивной.

Турбина, в которой осуществляется только поворот потока в РК, назы-вается активной.

В реактивной турбине межлопаточные каналы выполнены сужающимися (f 4

а) активного импульса газа, связанного с возникновением на лопатке, находящейся в потоке, аэродинамической силы Р а (рис. 28);

б) за счет реактивной силы Р р ,

возникающей при разго-не газовой струи от скорости W 3 " до W 4 > W 3 ". Силы Ра и Рр можно разложить на осевую и окружную составляющие.

Результирующая осевых составляющих активной Р ао и реактивной Р ро сил, равная

ΔР о = Р ао — Р ро, восприни-мается подшипниками ротора двигателя.

Результирующая же окружных составляющих активной Раи

и реактивной Рри

сил создает окружное усилие Р u

= Р аu

+ Р pu

,

используемое для получения крутящего момента и полезной мощности на валу турбины.

3.3. ОКРУЖНОЕ УСИЛИЕ, ЭФФЕКТИВНАЯ РАБОТА ГАЗА, КПД И МОЩНОСТЬ ТУРБИНЫ

а).

Определение величины окружного усилия Р u

.

Величину силы Р u

можно получить на основании изве-стной теоремы технической механики: «Изменение количест-ва движения секундной массы газа в направлении вращения рабочего колеса (окружном направлении) равно секундно-му импульсу силы, действующей в этом же направлении».

Для составления уравнения количества движения постро-им совмещенный план скоростей ступени турбины (рис. 29).

Из совмещенного плана скоростей видно, что

W 3"u = С 3"u — u

W 4 u = u — С 4 u

Δ С u = С 3"u - С 4 u

При составлении уравнения изменения количества движения положительным направлением считаем направление враще-ния (направление окружной скорости u).

Окончательно окружное усилие равно

Р u = [кг];

б).

Эффективная работа газа.

Работа окружного усилия 1 кГ газа Lu равна

гдеG

г

— секундный расход газа [кГ/сек].

Подставиввеличину окружного усилия, полу-чим формулу работы окружного усилия

Работа 1 кГ газа, переданная на вал турбины, называет-ся эффективной работой газа

Lэ - Эта работа меньше работы окружного усилия на величину потерь: трение газа, перетекание газа в зазорах, трение в подшипниках, вихреобразование. Перечисленные потери невелики и составляют у мощ-ных турбин 2—3 % от общей мощности. Поэтому с достаточ-ной для практических целей точностью считают, что Lэ Lu. Тогда эффективная работа газа равна

Таким образом, эффективная работа газа тем больше, чем больше закрутка газа в рабочем колесе и окружная ско-рость или обороты ротора турбины,

в). К п д турбины.

На пути преобразования адиабатической работы расши-рения газа в турбине в механическую работу на ее валу име-ются потери. Величина потерь учитывается эффективным кпд турбины, который равен отношению эффективной рабо-ты Lэ к адиабатической работе расширения газа в турбине L ад расш

т.е.

Эффективный кпд турбины η

T

учитывает как внутренние (гидравлические) потери, так и потери энергии с выходной скоростью . Потеря с выходной скоростью является относительной, так как кинетическая энергия , недоисполь-зованная для создания мощности на валу турбины, в после-дующем используется для создания реактивной тяги двига-теля.

У современных одноступенчатых ТРД ве-личина кпд равна η

T

= 0,7 — 0,86.

г).

Мощность, развиваемая турбиной.

Мощность турбины — это работа, совершаемая газом в течение одной секунды и переданная на вал турбины.

Из определений мощность турбины равна;

N T

=

Мощность турбины определяется вели-чинами секундного весового расхода газа G

г

, температуры газа перед турбиной Т 3 *, степенью расширения газа в турби-не π T и кпд турбины η T . Мощность турбины тем больше, чем больше величина указанных параметров.

В современных ТРД мощность, развиваемая турбиной, достигает больших значений NT=10000—50000 л. с. и более.

Эта мощность расходуется в основном на вращение ком-прессора двигателя и только 2—3 % на привод обслуживаю-щих агрегатов.

3.4. ОСНОВНЫЕ ПАРАМЕТРЫ, ОПРЕДЕЛЯЮЩИЕ МОЩНОСТЬ ТУРБИНЫ

Основными параметрами, определяющими мощность тур-бины являются:

— секундный весовой расход газа G

г

;

— обороты ротора турбины n

;

— температура газа перед турбиной Тз*

;

— степень реактивности турбины ρ

.

а).

Секундный весовой расход газа G

г.

Величину секундного расхода газа можно определить из уравнения неразрывности учитывая, что в сопловом ап-парате обычно устанавливается критический перепад дав-лений или близкий к нему.

Это означает, что в узком (критическом) сечении СА (f

кр)

устанавливается критическая скорость Скр,

рав-ная местной скорости звука а.

Уравнение для этого слу-чая запишется в виде:

где γкр

—удельный вес газа в критическом сечении СА [кГ/м3].

Известно, что

, а

Так как давление и температура газа в критическом сечении СА Ркр

и Ткр

пропорциональны давлению Рз

и темпе-ратуре газа Тз

на входе в турбину, то можно написать:

или

.

Таким образом, при постоянной температуре газа перед турбиной Тз

расход газа G

г

определяется величиной давления газа Рз

перед нею. Увеличение давления газа Рз

ведет к увеличению расхода газа и мощности турбины;

б). Обороты ротора турбины n .

При постоянной температуре газа перед турбиной Тз* = Со

nst

, увеличение оборотов ротора турбины n

ведет к увеличению мощности турбины NT

.

Это объясняется следующим. Увеличение оборотов рото-ра турбины n

(ротора двигателя) ведет к увеличению рас-хода воздуха G

в

и степени повышения давления воздуха в компрессоре двигателя πК

. Увеличение πК

приводит к увеличению давления на выходе из компрессора Р2* и на входе а турбину Р3*= σКСР2*.

Увеличение давления Рз*, с одной стороны, увеличивает расход газа через турбину Gг,

с другой стороны увеличивается степень расширения газа в турбине π

Т

.

Таким образом, при увеличении оборотов ротора турбины мощ-ность турбины N т растет из-за увеличения расхода газа Gг

и степени расширения газа в турбине πТ

.

Известно, что при Тз*=Const мощность турбины NT, про-порциональна числу оборотов турбины n

в степени2,5, т. е.

NT = f (n2,5)

в).

Температура газа перед турбиной Тз*

При заданных и постоянных оборотах ротора турбины n

= Const увеличение температуры газов перед турбиной Тз* ведет к увеличению мощности турбины NT , так как при этом адиабатическая работа расширения газа в турбине L

адрасш

увеличивается, в первой степени, а расход газа через турбину G

г

уменьшается в степени 1/2.

Величина температуры газа перед турбиной ограничи-вается прочностью лопаток турбины. В современных двигате-лях она равна Тз* = 1100—1300°К.

г). Степень реактивности турбины ρ .

Степень реактивности турбины характеризует распреде-ление работы расширения газа между сопловым аппаратом и рабочим колесом турбины.

Степенью реактивности турбины называется отношение адиабатической работы расширения газа в рабочем колесе L

адрк

к адиабатической работе расширения газа в ступени турбины L

адрасш.

.

Величина степени реактивности турбины может изме-няться от 0 до 1, т. е.

0< ρ

<1.

Приρ

= 0 расширение газа происходит только в сопло-вом аппарате, турбина чисто активная, а при р = 1 турбина чисто реактивная.

Величина степени реактивности турбины влияет на кпд турбины, а следовательно, и ее мощность. Зависимость η

T

=

f

(ρ

) показана на рис. 30. Характер зависимости таков, что имеется оптимальная величина ρ

≈ 0,5, при кото-рой кпд турбины принимает максимальное значение. Объяс-няется это следующим. Степень расширения газа в турбине π

Т

= Р3*/Р4 можно рассматривать как произведение степеней расширения газа в СА π

СА

=Р3*/Рз" на степень расширения газа в РК π

РК

=

Р"3 /

Р4, т.е. π

Т

= π

СА

· π

РК

. При заданной сте-пени расширения газа в турбине π

T

увеличение степени ре-активности ρ

означает увеличение расширения газа в РК, т. е. увеличение π

РК

. Это возможно за счет увеличения дав-ления газа перед РК Рз". Увеличение Рз" сопровождается

уменьшением абсолютной С" 3 и относительной W з " скоростей перед РК. Уменьшение скорости W з " приводит к уменьшению гидравлических (внутренних) потерь, а следовательно, к уве-личению кпд турбины η т. С другой стороны, увеличение расширения газа в РК с увеличением степени реактивности турбины ρ ведет к увеличению потерь с выходной скоростью (увеличивается кинетическая энергия ), что при-водит к уменьшению кпд турбины η т.

3.5. СОВМЕСТНАЯ РАБОТА ТУРБИНЫ И КОМПРЕССОРА В ТРД

Так как в системе ТРД компрессор и турбина соединены общим валом, то их работа взаимозависима. Взаимозависи-мость их работы, кроме механической связи, обусловлена общим расходом воздуха через компрессор и газа через турби-ну, определяющих их мощности.

Мощность, развиваемая турбиной Nт, является распола-гаемой мощностью. Она может быть равна, больше или мень-ше потребной мощности для вращения компрессора NК;

В зависимости от этого различают следующие режимы совместной работы турбины и компрессора:

1. Равновесный режим, когда Nт = NК;

2. Режим разгона (увеличения оборотов двигателя), ког-да NТ > NК;

3. Режим торможения уменьшения оборотов двигателя), когда Nт < NК.

Очевидно, что изменить режим работы двигателя (управ-лять двигателем) можно путем изменения мощности турби-ны.

Наиболее удобным параметром, с помощью которого мож-но изменять мощность турбины является температура газа перед турбиной Тз*. Изменение Тз* достигается изменением количества топлива Gт, подаваемого в камеру сгорания двигателя.

Ранее было показано, что мощность, потребная для вра-щения компрессора NК пропорциональна числу оборотов двигателя n

в третьей степени, т. е.

NК = f (n3),

а мощность, развиваемая турбиной Nт, при заданной и по-стоянной температуре газов перед ней Тз*=Const, пропорциональна числу оборотов n

в степени 2,5, т. е.

NT= f (n2,5).

Совмещенные графики зависимостей NК = f (n) и NT= f (n) показаны на рис. 31. Из графика видно, что при увеличении числа оборотов двигателя мощность компрессора NК растет быстрее, чем мощность турбины Nт.

Мощность турбины пропорциональна температуре газов Тз*.

Кривая 1 на графике показывает зависимость NT= f (n) при Тз*max =Соnst, а кривые 2, 3, 4... при меньших, но по-стоянных температурах Тз*.

В точках пересечения кривых 1, 2, 3, 4... с кривой NК = f (n) мощности компрессора и турбины равны, т.е. N T = N К. Эти точки определяют равновес-ные режимы. Минимальные nmin и максимальные nmax обо-роты двигателя достигаются при Т3*=Т3*max. Обороты мень-шие nmin или большие nmax могут быть получены только путем повышения температуры выше предельно-допустимой Т 3*ma x,

что может привести к выходу из строя турбины.

При увеличении оборотов от nmin до nmax температура газа перед турбиной Т3* сначала уменьшается от Т 3 *max до Т 3 *min на средних оборотах (рис. 31), а затем снова увели-чивается до Т3*max при n = nmax. Такой характер изменения температуры Т3* объясняется условиями совместной работы компрессора и турбины в системе ТРД и обусловлен разным законом изменения NК и NT по числу оборотов.

Высокое значение Тз* на nmax и nmin свидетельствует о большой теплонапряженности двигателя на этих режимах. Поэтому работа двигателя на максимальных оборотах nmaxдопускается ограниченное время (5—10 мин), а обороты ма-лого газа nмг

обычно на 1000—1500 об/мин превышают nmin т. е.

nмг

= (1000—1500) об/мин + nmin .

При запуске двигателя на участке оборотов, где NT < NК раскрутка ротора турбокомпрессора производится с по-мощью пусковых двигателей (электростартеров, турбодетандеров и др.). Сначала в раскрутке ротора принимает участие только пусковой двигатель, затем в работу вступает турбина и раскрутка ротора до оборотов nмг

продолжается совмест-но пусковым двигателем и турбиной. На оборотах nмг

или несколько меньших, но больших nmin пусковой двигатель автоматически отключается.

Время непрерывной работы на nмг

также ограничивает-ся, так как Т3* относительно велика, а эффективность охлаж-дения деталей турбины на этом режиме недостаточна.

Для увеличения оборотов двигателя выше nмг

необхо-димо увеличить мощность турбины, что достигается увеличе-нием подачи топлива в камеру сгорания. При этом возрастает температура газа Тз*, появляется избыток мощности турбины Nт и происходит раскрутка ротора двигателя до оборотов, на которых N T = N К (кривые а и б на рис. 31). Уменьшение оборотов ротора до-стигается уменьшением пода-чи топлива в камеру сгорания, уменьшением Тз* и Nт. Обо-роты падают до величины, на которой снова N T = N К (кри-вая в на рис. 31).

3.6. МНОГОСТУПЕНЧАТЫЕ ТУРБИНЫ И ОСОБЕННО-СТИ РАБОТЫ ТУРБИН ДВУХВАЛЬНЫХ ДВИГАТЕЛЕЙ

1. Многоступенчатые турбины

Возможности одноступенчатой турбины ограничиваются максимальным (критическим) перепадом давления в сопло-вом аппарате, когда на выходе из него (критическое сече-ние косого среза) скорость потока достигает скорости звука. Этот перепад давлений (он равен примерно 2) обеспечивает получение адиабатической работы расширения газа

L

ад расш

≤ 25000—30000 кг·м/кГ при температурегаза навходе в турбину 850 - 9б0 °C и окружной скорости на среднем радиусе, равной U

=350—370м/сек.

Когда в турбине нужно сработать больший перепад дав-лений с целью получения большей величины мощности, применяют двух или многоступенчатые турбины.

Многоступенчатая турбина в сравнении с одноступенча-той имеет следующие преимущества:

а) меньшие потери энергии газа в проточной части, что обусловлено меньшими скоростями потока по причине мень-ших перепадов давлений в каждой ступени;

б) использование эффекта возврата тепла. Вследствие трения газа выделяется тепло, которое в одноступенчатой турбине является потерей, а в многоступенчатой частично ис-пользуется в последующей ступени;

в) лучшее использование выходной скорости газаиз пре-дыдущих в последующих ступенях, что снижает потери с вы-ходной скоростью и повышает кпд турбины.

Недостатками многоступенчатых турбин являются:

а) Конструктивная сложность;

б) Увеличение длины и веса (правда, в диаметре много-ступенчатая турбина меньше одноступенчатой);

в) Высокий температурный режим лопаток первой ступе-ни и хуже условия охлаждения лопаток второй и последую-щих ступеней.

В современных ТРД широкое распространение получили двух и трехступенчатые турбины.

2. Особенности работы турбин двухвальных двигателей

Турбина двухвального двигателя двухступенчатая, но между ступенями имеется только газодинамическая связь. Рабочее колесо турбины первой ступени приводит во враще-ние ротор компрессора высокого давления (РВД), а рабочее колесо второй ступени ротор компрессора низкого давления (РНД). Схема роторов высокого и низкого давления пока-заны на рис. 32.

Первая ступень турбины (РВД) и вторая ступень турби-ны (РНД) выполнены так, чтобы на расчетном и близком от него режимах в сопловых аппаратах устанавливались кри-тические (или близкие к нему) перепады давлений. Распре-деление работы расширения газа между ступенями при из-менении режимов работы двигателя происходит автоматиче-ски.Это обусловлено следующими основными причинами.

а). При изменении оборотов двигателя степени расшире-ния газа на ступенях турбины в некотором диапазоне режи-мов, когда перепад давления в выходном сопле двигателя близок к критическому, остаются практически постоянными, т. е.

π

ТРВД и π

ТРНД = Соnst, а следовательно,

π

TΣ

= π

ТРВД · π

ТРНД = Const;

б). При постоянстве степени расширения газа в турбине остается неизменным и кпд турбины, т. е.

η

ТРВД и η

ТРНД = Соnst;

в). Так как эффективная работа турбины

L

ЭТ

= ,

то Lэтрнд и Lэтрвд пропорциональнытолько температуре газа перед ступенью турбины Тз*рн д и Тз*рвд соответствен-но. При изменении режима работы двигателя происходит пропорциональное изменение Тз*рнд и Тз* рвд.

Поэтому распределение располагаемой эффективной работы между ступенями остается неизменным, т. е.

LЭТРНД / LЭТ РВД = Const .

Известно, что дросселирование двигателя при-водит к увеличению потребной работы для вращения комп-рессора низкого давления (ступени «затяжеляются») и уменьшению потребной работы для вращения компрессора высокого давления (ступени «облегчаются»). При неизмен-ном распределении располагаемой работы между ступенями турбины это ведет к более интенсивному снижению оборотов РНД, чем РВД;

г). При значительном дросселировании двигателя, когда на выходе устанавливается докритический перепад давления, происходит снижение общей степени расширения

газа в турбине π

TΣ

, главным образом, за счет падения π

ТРНД и LЭТРНД, а π

ТРВД почти не меняется. Это приводит к еще более интенсивному падению оборотов РНД в сравнении с РВД, что способствует обеспечению устойчивой работы двухкаскадного компрессора.

|

|

|

1.1. Требования, предъявляемые к компрессорам ТРД и типы компрессоров. |

|

|

1.2. Сжатие воздуха в центробежных компрессорах. |

|

|

1.3. Неустойчивая работа центробежного компрессора и меры борьбы с ней. |

|

|

1.4. Сжатие воздуха в осевых компрессорах. |

|

|

1.5. Неустойчивая работа осевого компрессора и борьба с ней. |

|

|

2. Организация процесса горения в камерах сгорания ТРД. |

|

|

2.1 Назначение камер сгорания. |

|

|

2.2 Основные требования к камерам сгорания и оценка их выполнения. |

|

|

2.3. Типы камер сгорания и их устройство. |

|

|

2.4. Принцип действия и рабочий процесс камеры сгорания. |

|

|

2.5. Зависимость полноты и устойчивости сгорания от условий эксплуатации. |

|

|

3. Процесс расширения газа в турбине. |

|

|

3.2 Схема и принцип действия ступени осевой . |

|

|

3.3.Окружное усилие, эффективная работа газа, КПД и мощность турбины. |

|

|

3.4. Основные параметры, определяющие мощность турбины |

|

|

3.5 Совместная работа турбины и компрессора в ТРД. |

|

|

3.6. Многоступенчатые турбины и особенности работы турбин двухвальных двигателей. |

|

Методическое пособие составил мастер п/о Заболотный В.А.

Прежде чем задать вопрос прочитайте: FAQ- Далее

На сегодняшний день, авиация практически на 100% состоит из машин, которые используют газотурбинный тип силовой установки. Иначе говоря – газотурбинные двигатели. Однако, несмотря на всю возрастающую популярность авиаперелетов сейчас, мало кто знает каким образом работает тот жужжащий и свистящий контейнер, который висит под крылом того или иного авиалайнера.

Принцип работы газотурбинного двигателя.

Газотурбинный двигатель, как и поршневой двигатель на любом автомобиле, относится к двигателям внутреннего сгорания. Они оба преобразуют химическую энергию топлива в тепловую, путем сжигания, а после - в полезную, механическую. Однако то, как это происходит, несколько отличается. В обоих двигателях происходит 4 основных процесса – это: забор, сжатие, расширение, выхлоп. Т.е. в любом случае в двигатель сначала входит воздух (с атмосферы) и топливо (из баков), далее воздух сжимается и в него впрыскивается топливо, после чего смесь воспламеняется, из-за чего значительно расширяется, и в итоге выбрасывается в атмосферу. Из всех этих действий выдает энергию лишь расширение, все остальные необходимы для обеспечения этого действия.

А теперь в чем разница. В газотурбинных двигателях все эти процессы происходят постоянно и одновременно, но в разных частях двигателя, а в поршневом – в одном месте, но в разный момент времени и по очереди. К тому же, чем более сжат воздух, тем большую энергию можно получить при сгорании, а на сегодняшний день степень сжатия газотурбинных двигателей уже достигла 35-40:1, т.е. в процессе прохода через двигатель воздух уменьшается в объеме, а соответственно увеличивает свое давление в 35-40 раз. Для сравнения в поршневых двигателях этот показатель не превышает 8-9:1, в самых современных и совершенных образцах. Соответственно имея равный вес и размеры газотурбинный двигатель гораздо более мощный, да и коэффициент полезного действия у него выше. Именно этим и обусловлено такое широкое применения газотурбинных двигателей в авиации в наши дни.

А теперь подробней о конструкции. Четыре вышеперечисленных процесса происходят в двигателе, который изображен на упрощенной схеме под номерами:

- забор воздуха – 1 (воздухозаборник)

- сжатие – 2 (компрессор)

- смешивание и воспламенение – 3 (камера сгорания)

- выхлоп – 5 (выхлопное сопло)

- Загадочная секция под номером 4 называется турбиной. Это неотъемлемая часть любого газотурбинного двигателя, ее предназначение – получение энергии от газов, которые выходят после камеры сгорания на огромных скоростях, и находится она на одном валу с компрессором (2), который и приводит в действие.

Таким образом получается замкнутый цикл. Воздух входит в двигатель, сжимается, смешивается с горючим, воспламеняется, направляется на лопатки турбины, которые снимают до 80% мощности газов для вращения компрессора, все что осталось и обуславливает итоговую мощность двигателя, которая может быть использована разными способами.

В зависимости от способа дальнейшего использования этой энергии газотурбинные двигатели подразделяются на:

- турбореактивные

- турбовинтовые

- турбовентиляторные

- турбовальные

Двигатель, изображенный на схеме выше, является турбореактивным . Можно сказать «чистым» газотурбинным, ведь газы после прохождения турбины, которая вращает компрессор, выходят из двигателя через выхлопное сопло на огромной скорости и таким образом толкают самолет вперед. Такие двигатели сейчас используются в основном на высокоскоростных боевых самолетах.

Турбовинтовые двигатели отличаются от турбореактивных тем, что имеют дополнительную секцию турбины, которая еще называется турбиной низкого давления, состоящую из одного или нескольких рядов лопаток, которые отбирают оставшуюся после турбины компрессора энергию у газов и таким образом вращает воздушный винт, который может находится как спереди так и сзади двигателя. После второй секции турбины, отработанные газы выходят фактически уже самотеком, не имея практически никакой энергии, поэтому для их вывода используются просто выхлопные трубы. Подобные двигатели используются на низкоскоростных, маловысотных самолетах.

Турбовентиляторные двигатели имеют схожую схему с турбовинтовыми, только вторая секция турбины отбирает не всю энергию у выходящих газов, поэтому такие двигатели также имеют выхлопное сопло. Но основное отличие состоит в том, что турбина низкого давления приводит в действия вентилятор, который закрыт в кожух. Потому такой двигатель еще называется двуконтурным, ведь воздух проходит через внутренний контур (сам двигатель) и внешний, который необходим лишь для направления воздушной струи, которая толкает двигатель вперед. Потому они и имеют довольно «пухлую» форму. Именно такие двигатели применяются на большинстве современных авиалайнеров, поскольку являются наиболее экономичными на скоростях, приближающихся к скорости звука и эффективными при полетах на высотах выше 7000-8000м и вплоть до 12000-13000м.

Турбовальные двигатели практически идентичны по конструкции с турбовинтовыми, за исключением того, что вал, который соединен с турбиной низкого давления, выходит из двигателя и может приводить в действие абсолютно что угодно. Такие двигатели используются в вертолетах, где два-три двигателя приводят в действие единственный несущий винт и компенсирующий хвостовой пропеллер. Подобные силовые установки сейчас имеют даже танки – Т-80 и американский «Абрамс».

Газотурбинные двигатели имеют классификацию также по другим при знакам:

- по типу входного устройства (регулируемое, нерегулируемое)

- по типу компрессора (осевой, центробежный, осецентробежный)

- по типу воздушно-газового тракта (прямоточный, петлевой)

- по типу турбин (число ступеней, число роторов и др.)

- по типу реактивного сопла (регулируемое, нерегулируемое) и др.

Турбореактивный двигатель с осевым компрессором получил широкое применение. При работающем двигателе идет непрерывный процесс. Воздух проходит через диффузор, притормаживается и попадает в компрессор. Затем он поступает в камеру сгорания. В камеру через форсунки подается также топливо, смесь сжигается, продукты сгорания перемещаются через турбину. Продукты сгорания в лопатках турбины расширяются и приводят ее во вращение. Далее газы из турбины с уменьшенным давлением поступают в реактивное сопло и с огромной скоростью вырываются наружу, создавая тягу. Максимальная температура имеет место и на воде камеры сгорания.

Компрессор и турбина расположены на одном валу. Для охлаждения продуктов сгорания подается холодный воздух. В современных реактивных двигателях рабочая температура может превышать температуру плавления сплавов рабочих лопаток примерно на 1000 °С. Система охлаждения деталей турбины и выбор жаропрочных и жаростойких деталей двигателя - одни из главных проблем при конструировании реактивных двигателей всех типов, в том числе и турбореактивных.

Особенностью турбореактивных двигателей с центробежным компрессором является конструкция компрессоров. Принцип работы подобных двигателей аналогичен двигателям с осевым компрессором.

Газотурбинный двигатель. Видео.

Полезные статьи по теме.

В 2006 году руководством Пермского моторостроительного комплекса и ОАО «Территориальная генерирующая компания № 9» (Пермский филиал) подписан договор на изготовление и поставку газотурбинной электростанции ГТЭС-16ПА на базе ГТЭ-16ПА с двигателем ПС-90ЭУ-16А.

Об основных отличиях нового двигателя от существующего ПС-90АГП-2 мы попросили рассказать заместителя генерального конструктора-главного конструктора энергетических газотурбинных установок и электростанций ОАО «Авиадвигатель» Даниила СУЛИМОВА.

Основным отличием установки ГТЭ-16ПА от существующей ГТУ-16ПЭР является применение силовой турбины с частотой вращения 3000 об./мин (вместо 5300 об./мин). Уменьшение частоты вращения дает возможность отказаться от дорогостоящего редуктора и повысить надежность газотурбинной установки в целом.

Технические характеристики двигателей ГТУ-16ПЭР и ГТЭ-16ПА (в условиях ISO)

Оптимизация основных параметров силовой турбины

Базовые параметры свободной турбины (СТ): диаметр, проточная часть, количество ступеней, аэродинамическая эффективность - оптимизированы с целью минимизации прямых эксплуатационных расходов.

Эксплуатационные расходы включают затраты на приобретение СТ и расходы за определенный (приемлемый для заказчика в качестве срока окупаемости) период эксплуатации. Выбор вполне обозримого для заказчика (не более 3 лет) срока окупаемости позволил реализовать экономически обоснованную конструкцию.

Выбор оптимального варианта свободной турбины для конкретного применения в составе ГТЭ-16ПА производился в системе двигателя в целом на основе сравнения прямых эксплуатационных расходов для каждого варианта.

С использованием одномерного моделирования СТ по среднему диаметру определялся достижимый уровень аэродинамической эффективности СТ для дискретно заданного количества ступеней. Выбиралась оптимальная для данного варианта проточная часть. Количество лопаток, учитывая их значительное влияние на себестоимость, выбиралось из условия обеспечения коэффициента аэродинамической нагрузки Цвайфеля равным единице.

На основе выбранной проточной части оценивалась масса СТ и производственная себестоимость. Затем проводилось сравнение вариантов турбины в системе двигателя по прямым эксплуатационным расходам.

При выборе количества ступеней для СТ учитывается изменение кпд, затрат на приобретение и эксплуатацию (стоимость топлива).

Стоимость приобретения равномерно возрастает с ростом себестоимости при увеличении количества ступеней. Подобным же образом растет и реализуемый кпд - как следствие снижения аэродинамической нагрузки на ступень. Затраты на эксплуатацию (топливная составляющая) падают с ростом кпд. Однако суммарные затраты имеют четкий минимум при четырех ступенях в силовой турбине.

При расчетах учитывался как опыт собственных разработок, так и опыт других фирм (реализованный в конкретных конструкциях), который позволил обеспечить объективность оценок.

В окончательной конструкции за счет увеличения нагрузки на ступень и снижение кпд СТ от максимально достижимой величины примерно на 1% удалось снизить суммарные затраты заказчика почти на 20%. Это было достигнуто за счет снижения себестоимости и цены турбины на 26% относительно варианта с максимальным кпд.

Аэродинамическое проектирование СТ

Высокая аэродинамическая эффективность новой СТ при достаточно высокой нагрузке достигнута за счет использования опыта ОАО «Авиадвигатель» в разработке турбин низкого давления и силовых турбин, а также применения многоступенчатых пространственных аэродинамических моделей, использующих уравнения Эйлера (без учета вязкости) и Навье-Стокса (учитывающих вязкость).

Сравнение параметров силовых турбин ГТЭ-16ПА и ТНД Rolls-Royce

Сравнение параметров СТ ГТЭ-16ПА и наиболее современных ТНД Rolls-Royce семейства Trent (диаграмма Смита) показывает, что по уровню угла поворота потока в лопатках (примерно 1050) новая СТ находится на уровне турбин Rolls-Royce. Отсутствие жесткого ограничения по массе, свойственного авиационным конструкциям, позволило несколько снизить коэффициент нагрузки dH/U2 за счет увеличения диаметра и окружной скорости. Величина выходной скорости (свойственная наземным конструкциям) позволила уменьшить относительную осевую скорость. В целом, потенциал спроектированной СТ для реализации кпд находится на уровне, характерном для ступеней семейства Trent.

Особенностью аэродинамики спроектированной СТ является также обеспечение оптимального значения кпд турбины на режимах частичной мощности, характерных для эксплуатации в базовом режиме.

При сохранении частоты вращения изменение (снижение) нагрузки на СТ приводит к возрастанию углов атаки (отклонению направления течения газа на входе в лопатки от расчетной величины) на входе в лопаточные венцы. Появляются отрицательные углы атаки, наиболее значительные в последних ступенях турбины.

Проектирование лопаточных венцов СТ с высокой устойчивостью к изменению углов атаки обеспечено специальным профилированием венцов с дополнительной проверкой стабильности аэродинамических потерь (по 2D/3D аэродинамическим моделям Навье-Стокса) при больших углах потока на входе.

Аналитические характеристики новой СТ показали в результате значительную устойчивость к отрицательным углам атаки, а также и возможность применения СТ и для привода генераторов, вырабатывающих ток с частотой 60 Гц (с частотой вращения 3600 об./мин), то есть возможность увеличения частоты вращения на 20% без заметных потерь кпд. Однако в этом случае практически неизбежны потери кпд на режимах пониженной мощности (приводящих к дополни-тельному увеличению отрицательных углов атаки).

Особенности конструкции СТ

Для снижения материалоемкости и веса СТ использовались проверенные авиационные подходы к конструированию турбины. В результате масса ротора, несмотря на увеличение диаметра и количества ступеней, оказа-лась равной массе ротора силовой турбины ГТУ-16ПЭР. Это обеспечило значительную унификацию трансмиссий, унифицированы также масляная система, система наддува опор и охлаждения СТ.

Увеличено количество и улучшено качество воздуха, применяемого для наддува опор трансмиссионных подшипников, включая его очистку и охлаждение. Улучшено также качество смазки трансмиссионных подшипников путем применения фильтроэлементов с тонкостью фильтрации до 6 мкм.

С целью повышения эксплуатационной привлекательности новой ГТЭ внедрена специально разработанная система управления, которая позволяет заказчику воспользоваться турбодетандерным (воздушным и газовым) и гидравлическим типами запуска.

Массогабаритные характеристики двигателя позволяют использовать для его размещения серийные конструкции блочно-комплектной электростанции ГТЭС-16П.

Шумо- и теплоизолирующий кожух (при размещении в капитальных помещениях) обеспечивает акустические характеристики ГТЭС на уровне, предусмотренном санитарными нормами.

В настоящее время первый двигатель проходит серию специальных испытаний. Газогенератор двигателя уже прошел первый этап эквивалентно-циклических испытаний и начал второй этап после ревизии технического состояния, который завершится весной 2007 года.

Силовая турбина в составе полноразмерного двигателя прошла первое специальное испытание, в ходе которого были сняты показатели по 7 дроссельным характеристикам и другие экспериментальные данные.

По результатам испытаний сделан вывод о работоспособности СТ и ее соответствии заявленным параметрам.

Кроме этого по результатам испытаний в конструкцию СТ внесены некоторые корректировки, в том числе изменена система охлаждения корпусов для снижения тепловыделения в помещение станции и обеспечения пожарной безопасности, а также для оптимизации радиальных зазоров повышения кпд, настройка осевой силы.

Очередное испытание силовой турбины планируется провести летом 2007 года.

Газотурбинная установка ГТЭ-16ПА

накануне специальных испытаний

Изобретение относится к турбинам низкого давления газотурбинных двигателей авиационного применения. Турбина низкого давления газотурбинного двигателя включает ротор, статор с задней опорой, лабиринтное уплотнение с внутренним и внешним фланцами на задней опоре статора. Лабиринтное уплотнение турбины выполнено двухъярусным. Внутренний ярус образован двумя уплотнительными гребешками лабиринта, направленными к оси турбины, и рабочей поверхностью внутреннего фланца лабиринтного уплотнения, направленной к проточной части турбины. Внешний ярус образован уплотнительными гребешками лабиринта, направленными к проточной части турбины, и рабочей поверхностью внешнего фланца лабиринтного уплотнения, направленной к оси турбины. Уплотнительные гребешки лабиринта внутреннего яруса лабиринтного уплотнения выполнены с параллельными внутренними стенками, между которыми установлено демпфирующее кольцо. Внешний фланец лабиринтного уплотнения выполнен с наружной замкнутой кольцевой воздушной полостью. Между проточной частью турбины и внешним фланцем лабиринтного уплотнения размещена кольцевая заградительная стенка, установленная на задней опоре статора. Рабочая поверхность внутреннего фланца лабиринтного уплотнения расположена таким образом, чтобы отношение внутреннего диаметра на выходе из проточной части турбины к диаметру рабочей поверхности внутреннего фланца лабиринтного уплотнения составляло 1,05 1,5. Изобретение позволяет повысить надежность турбины низкого давления газотурбинного двигателя. 3 ил.

Рисунки к патенту РФ 2507401

Изобретение относится к турбинам низкого давления газотурбинных двигателей авиационного применения.

Известна турбина низкого давления газотурбинного двигателя с задней опорой, в которой лабиринтное уплотнение, отделяющее заднюю разгрузочную полость турбины от проточной части на выходе из турбины, выполнено в виде одного яруса. (С.А.Вьюнов, «Конструкция и проектирование авиационных газотурбинных двигателей», Москва, «Машиностроение», 1981 г., стр.209).

Недостатком известной конструкции является низкая стабильность давления в разгрузочной полости турбины из-за нестабильной величины радиальных зазоров в лабиринтном уплотнении, особенно на переменных режимах работы двигателя.

Наиболее близкой к заявляемой конструкции является турбина низкого давления газотурбинного двигателя, включающая ротор, статор с задней опорой, лабиринтное уплотнение с внутренним и внешним фланцами лабиринта, установленными на задней опоре статора (патент US № 7905083, F02K 3/02, 15.03.2011).

Недостатком известной конструкции, принятой за прототип, является повышенная величина осевой силы ротора турбины, что снижает надежность турбины и двигателя в целом из-за низкой надежности радиально-упорного подшипника, воспринимающего повышенную осевую силу ротора турбины.

Технический результат заявленного изобретения заключается в повышении надежности турбины низкого давления газотурбинного двигателя за счет снижения величины осевой силы ротора турбины и обеспечения стабильности осевой силы при работе на переходных режимах.

Указанный технический результат достигается тем, что в турбине низкого давления газотурбинного двигателя, включающей ротор, статор с задней опорой, лабиринтное уплотнение, выполненное с внутренним и внешним фланцами, установленными на задней опоре статора, лабиринтное уплотнение турбины выполнено двухъярусным, при этом внутренний ярус лабиринтного уплотнения образован двумя уплотнительными гребешками лабиринта, направленными к оси турбины, и рабочей поверхностью внутреннего фланца лабиринтного уплотнения, направленной к проточной части турбины, а внешний ярус лабиринтного уплотнения образован уплотнительными гребешками лабиринта, направленными к проточной части турбины, и рабочей поверхностью внешнего фланца лабиринтного уплотнения, направленной к оси турбины, причем уплотнительные гребешки лабиринта внутреннего яруса лабиринтного уплотнения выполнены с параллельными внутренними стенками, между которыми установлено демпфирующее кольцо, а внешний фланец лабиринтного уплотнения выполнен с наружной замкнутой кольцевой воздушной полостью, при этом между проточной частью турбины и внешним фланцем лабиринтного уплотнения размещена кольцевая заградительная стенка, установленная на задней опоре статора, а рабочая поверхностью внутреннего фланца лабиринтного уплотнения расположена таким образом, чтобы соблюдалось условие:

где D - внутренний диаметр на выходе из проточной части турбины,

Выполнение лабиринтного уплотнения на выходе из турбины низкого давления двухъярусным, располагая ярусы уплотнения таким образом, что внутренний ярус образован двумя направленными к оси турбины уплотнительными гребешками лабиринта и направленной к проточной части турбины рабочей поверхностью внутреннего фланца лабиринтного уплотнения, а внешний ярус образован направленными к проточной части турбины уплотнительными гребешками лабиринта и направленными к оси турбины рабочими поверхностями внешнего фланца лабиринтного уплотнения, позволяет обеспечить надежную работу лабиринтного уплотнения на переходных режимах работы турбины, что обеспечивает стабильность осевой силы, действующей на ротор турбины, и повышает ее надежность.

Выполнение уплотнительных гребешков лабиринта внутреннего яруса уплотнения с параллельными внутренними стенками, между которыми установлено демпфирующее кольцо, обеспечивает снижение вибронапряжений в лабиринте и уменьшение радиальных зазоров между гребешками лабиринта и фланцами лабиринтного уплотнения.

Выполнение внешнего фланца лабиринтного уплотнения с наружной замкнутой воздушной полостью, а также размещение между проточной частью турбины и внешним фланцем лабиринтного уплотнения кольцевой заградительной стенки, установленной на задней опоре статора, позволяет существенно снизить темп нагрева и охлаждения внешнего фланца лабиринтного уплотнения на переходных режимах, приблизив его таким образом к темпу нагрева и охлаждения внешнего яруса лабиринтного уплотнения, что обеспечивает стабильность радиальных зазоров между статором и ротором в уплотнении и повышает надежность турбины низкого давления за счет поддержания стабильного давления в разгрузочной затурбинной полости.

Выбор соотношения D/d=1,05 1,5 обусловлен тем, что при D/d<1,05 снижается надежность работы лабиринтного уплотнения из-за воздействия на уплотнение высокотемпературного газа, выходящего из турбины низкого давления.

При D/d>1,5 снижается надежность газотурбинного двигателя за счет снижения осевой разгрузочной силы, действующей на ротор турбины низкого давления.

На фиг.1 изображен продольный разрез турбины низкого давления газотурбинного двигателя.

На фиг.2 - элемент I на фиг.1 в увеличенном виде.

На фиг.3 - элемент II на фиг.2 в увеличенном виде.

Турбина 1 низкого давления газотурбинного двигателя состоит из ротора 2 и статора 3 с задней опорой 4. Для уменьшения осевых усилий от газовых сил, действующих на ротор 2 на его выходе, между диском последней ступени 5 ротора 2 и задней опорой 4 выполнена разгрузочная полость 6 повышенного давления, которая надувается воздухом из-за промежуточной ступени компрессора (не показано) и отделена от проточной части 7 турбины 1 двухъярусным лабиринтным уплотнением, причем лабиринт 8 уплотнения зафиксирован резьбовым соединением 9 на диске последней ступени 5 ротора 2, а внутренний фланец 10 и внешний фланец 11 лабиринтного уплотнения закреплены на задней опоре 4 статора 3. Внутренний ярус лабиринтного уплотнения образован рабочей поверхностью 12 внутреннего фланца 10, направленной (обращенной) в сторону проточной части 7 турбины 1, и двумя уплотнительными гребешками 13, 14 лабиринта 8, направленными к оси 15 турбины 1. Внутренние стенки 16,17 соответственно гребешков 13, 14 выполнены параллельными между собой. Между внутренними стенками 16 и 17 установлено демпфирующее кольцо 18, способствующее снижению вибронапряжений в лабиринте 8 и уменьшению радиальных зазоров 19 и 20, соответственно, между лабиринтом 8 ротора 2 и фланцами 10, 11. Внешний ярус лабиринтного уплотнения образован рабочей поверхностью 21 внешнего фланца 11, направленной (обращенной) в сторону оси 15 турбины 1, и уплотнительными гребешками 22 лабиринта 8, направленными к проточной части 7 турбины 1. Внешний фланец 11 лабиринтного уплотнения выполнен с наружной замкнутой кольцевой воздушной полостью 23, ограниченной с внешней стороны стенкой 24 внешнего фланца 11. Между стенкой 24 внешнего фланца 11 лабиринтного уплотнения и проточной частью 7 турбины 1 размещена кольцевая заградительная стенка 25, установленная на задней опоре 4 статора 3 и предохраняющая внешний фланец 11 от высокотемпературного газового потока 26, протекающего в проточной части 7 турбины 1.

Рабочая поверхность 12 внутреннего фланца 10 лабиринтного уплотнения расположена таким образом, чтобы соблюдалось условие:

где D - внутренний диаметр проточной части 7 турбины 1 (на выходе из проточной части 7);

d - диаметр рабочей поверхности 12 внутреннего фланца 10 лабиринтного уплотнения.

Работает устройство следующим образом.

При работе турбины 1 низкого давления на температурное состояние внешнего фланца 11 лабиринтного уплотнения может оказывать влияние изменение температуры газового потока 26 в проточной части 7 турбины 1, что могло бы существенно изменить радиальный зазор 19 и действующую на ротор 2 осевую силу вследствие изменения давления воздуха в разгрузочной полости 6. Однако этого не происходит, так как внутренний фланец 10 внутреннего яруса лабиринтного уплотнения недоступен воздействию газового потока 26, что способствует стабильности радиального зазора 20 между внутренним фланцем 10 и лабиринтными гребешками 13, 14, а также стабильности давления в полости 6 и стабильности осевой силы, действующей на ротор 2 турбины 1.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Турбина низкого давления газотурбинного двигателя, включающая ротор, статор с задней опорой, лабиринтное уплотнение с внутренним и внешним фланцами, установленными на задней опоре статора, отличающаяся тем, что лабиринтное уплотнение турбины выполнено двухъярусным, при этом внутренний ярус лабиринтного уплотнения образован двумя уплотнительными гребешками лабиринта, направленными к оси турбины, и рабочей поверхностью внутреннего фланца лабиринтного уплотнения, направленной к проточной части турбины, а внешний ярус лабиринтного уплотнения образован уплотнительными гребешками лабиринта, направленными к проточной части турбины, и рабочей поверхностью внешнего фланца лабиринтного уплотнения, направленной к оси турбины, причем уплотнительные гребешки лабиринта внутреннего яруса лабиринтного уплотнения выполнены с параллельными внутренними стенками, между которыми установлено демпфирующее кольцо, а внешний фланец лабиринтного уплотнения выполнен с наружной замкнутой кольцевой воздушной полостью, при этом между проточной частью турбины и внешним фланцем лабиринтного уплотнения размещена кольцевая заградительная стенка, установленная на задней опоре статора, а рабочая поверхность внутреннего фланца лабиринтного уплотнения расположена таким образом, чтобы соблюдалось условие:

D/d=1,05 1,5, где

D - внутренний диаметр на выходе из проточной части турбины,

d - диаметр рабочей поверхности внутреннего фланца лабиринтного уплотнения.